- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

Les moteurs équipés de ce système d'injection ont la particularité d'offrir énormément de couple à bas régime (le moteur a de bonnes reprises…). Cela permet également, grâce aux fortes pressions d'injection, d'obtenir beaucoup de puissance avec une cylindrée réduite.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

Fabriqué par Bosch, Siemens et Delphi, le système à injecteurs-pompes est un dispositif d'injection de carburant dans le moteur qui a la particularité de posséder une pompe et un injecteur pour chaque cylindre. Ce dispositif permet d'obtenir des pressions d'injection très élevées (jusqu'à 2200 bars).

Présentation

Les injecteurs-pompes sont directement implantés dans la culasse. Des cames spécifiques (implantées sur l'arbre à cames) actionnent les culbuteurs à galet qui compriment cycliquement les éléments de pompage des injecteurs-pompe. Cela permet la montée en pression du carburant à l'intérieur des injecteurs-pompes, le dosage du carburant étant assuré par la commande électronique du calculateur sur les électrovannes de ces injecteurs-pompes.

Conception d'un injecteur pompe.

1. Culbuteur à galet

2. Piston de l'injecteur-pompe

3. Ressort du piston

4. Électrovanne de l'injecteur-pompe

5. Circuit de retour de carburant

6. Circuit d'alimentation de carburant

7. Aiguille de l'injecteur

8. Culasse

9. Came d'injection

Principe de fonctionnement.

1. Déplacement du culbuteur à galet

2. Circuit d'alimentation en carburant

3. Piston de l'injecteur-pompe

4. Électrovanne de l'injecteur-pompe

5. Injecteur de l'injecteur-pompe

Lors du remplissage (A), le piston de l'injecteur-pompe remonte sous l'effet de son ressort. Le carburant pénètre à l'intérieur de l'injecteur par le circuit d'alimentation.

Le début de refoulement (B) du carburant intervient lorsque le piston de l'injecteur-pompe entame sa descente. Le carburant dans l'injecteur est alors refoulé dans le circuit d'alimentation. Il n'y a pas d'injection de carburant dans le moteur.

Le début de l'injection (C) commence dès que l'électrovanne est pilotée et donc fermée par le calculateur. L'intérieur de l'injecteur devient étanche, et le carburant monte en pression. L'aiguille de l'injecteur s'ouvre sous l'effet de cette pression, le carburant est injecté dans le moteur. L'injection dure tout le temps où l'électrovanne est fermée.

La fin de l'injection (D) apparaît au moment ou l'électrovanne n'est plus pilotée par le calculateur. Le piston de l'injecteur-pompe termine sa course, et refoule l'excès de carburant dans le circuit d'alimentation.

Pour fonctionner, le système d'injection diesel à injecteurs-pompes a besoin de différents éléments électriques, mécaniques et hydrauliques. Nous allons donc aborder :

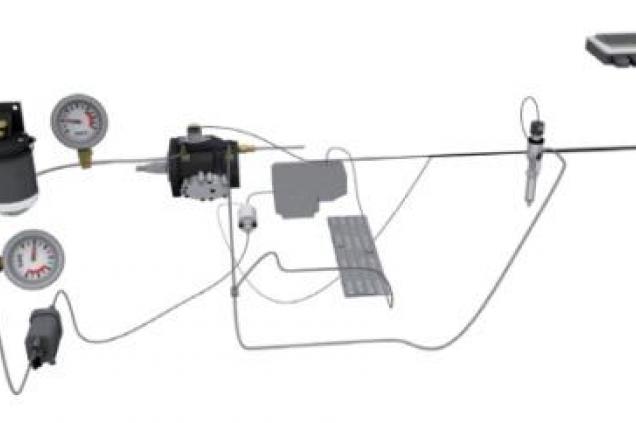

L'organisation électrique d'un système à injecteur-pompe Bosch EDC15P.

Le circuit d'alimentation en carburant basse pression.

Le fonctionnement de l'injecteur-pompe pour les différentes phases d'injection.

Organisation électrique d'un système à injecteur-pompe Bosch EDC15P.

1-Capteur de phase : il permet au calculateur de connaître la position des cylindres pour le lancement du moteur.

2-Capteur de régime : il permet au calculateur de connaître avec précision la vitesse et la position du vilebrequin. Ces informations servent au calcul du débit d'injection et de l'avance.

3-Le capteur de position de la pédale d'accélérateur : il transmet au calculateur le souhait du conducteur.

4-Le débitmètre d'air massique : son signal est utilisé par le calculateur pour boucler la fonction « EGR », et pour ajuster les débits injectés.

5-Le capteur de température du moteur : fixé sur la culasse en contact avec le liquide de refroidissement, il informe le calculateur sur la température du moteur, pour les corrections de débit et d'avance.

6-Le contacteur de pédale d'embrayage : il permet au calculateur de réduire momentanément le débit injecté lors du changement des rapports de vitesse.

7-Le capteur de pression du collecteur d'admission : son signal est utilisé par le calculateur pour boucler la fonction « Régulation de la pression de suralimentation ». Souvent, un capteur de température est monté à l'intérieur de ce capteur de pression, pour informer le calculateur sur l'état de température de l'air admis dans le moteur.

8-Les capteurs de position de pédale de frein : ils servent au calculateur à détecter la fonction « frein actionné ». Cela permet, pour des raisons de sécurité, de donner priorité au freinage lorsque qu'une demande de débit est simultanément demandée.

9-Le capteur de température du carburant : il permet au calculateur d'ajuster le débit et l'avance à injection en fonction de la densité du carburant (la densité varie en fonction de la température).

10-Calculateur de gestion électronique du moteur : c'est le cœur du système, il contient toutes les données mémorisées, pour activer les différents organes du moteur.

11-Les injecteurs-pompes : ils servent à pulvériser le carburant dans le moteur. Il existe 2 types d'injecteurs-pompes :

Le système Bosch et Delphi avec un actuateur électromagnétique.

Le système Siemens avec un actuateur piézo-électrique.

12-L'électrovanne EGR : elle sert à commander la vanne de recyclage des gaz d'échappement (pneumatique).

13-L'électrovanne de la pression de suralimentation : elle sert à piloter la soupape de décharge sur le turbo.

14-Électrovanne de papillon d'admission : elle sert à piloter la fermeture du volet d'air à l'admission à l'arrêt du moteur.

15-Témoin de préchauffage : il peut également servir de témoin d'autodiagnostic.

16-Le dispositif de préchauffage : il sert à faciliter le démarrage du moteur par grand froid, et à minimiser les émissions de fumée et de bruit lorsque le moteur fonctionne à froid.

17-Dispositif de chauffage d'appoint pour l'habitacle : en raison d'un excellent rendement moteur (supérieur à 43%), celui-ci dissipe peu de calories dans le circuit de refroidissement (le moteur est long à chauffer). Ce dispositif de chauffage électrique (résistance CTP) dégage de la chaleur dans les conduits de ventilation de l'habitacle, pour améliorer le confort.

A- Calculateur d'ABS et d'ESP.

B- Calculateur du porte-instrument.

C- Calculateur de la boîte automatique.

Le circuit d'alimentation en carburant du système à injecteur-pompe

1-Le refroidisseur de carburant : il limite la montée en température du carburant avant qu'il n'arrive dans le réservoir.

2-Réchauffeur de carburant : il permet d'accélérer la montée en température du carburant lorsque le moteur est froid.

3-Le capteur de température de carburant : (voir explication chapitre précédent.)

4-Le moteur diesel à injecteurs-pompes.

5-La pompe d'alimentation en carburant : montée en tandem avec la pompe à vide, et entraînée par l'arbre à cames de moteur, elle a pour fonction d'aspirer le carburant du réservoir pour le mettre à disposition des injecteurs. Il existe 2 types de pompes d'alimentation (voir détails au chapitre suivant).

6-Vanne de retenue : elle empêche, lorsque le moteur est arrêté, que le carburant ne retourne au réservoir (désamorçage de la pompe d'alimentation). Sa pression de retenue est de : 0,2 bar.

7-Le filtre à carburant : il protège le système d'injection contre les impuretés et l'eau contenues dans le gasoil.

8-La pompe à carburant électrique : initialement absente sur les premières versions des systèmes à injecteur-pompes (jusqu'à 2000), elle sert de pompe de pré-alimentation à la pompe d'alimentation mécanique, et permet lors de conditions d'utilisation extrêmes (ex : parcours à grande vitesse, t° extérieure élevée) qu'aucune bulle de vapeur ne se forme dans le circuit d'alimentation (en raison d'une trop forte dépression).

9-Réservoir à carburant.

Les pompes d'alimentation en carburant

La pompe mécanique, montée sur les moteurs avec des injecteurs-pompes électromagnétiques (Bosch), est une pompe à ailettes de fermeture. Celles-ci sont pressées contre le rotor via un ressort. L'avantage en est que du carburant est refoulé même à faibles régimes.

La pression d'alimentation est d'environ 7,5 bars à 4000 tr/min, et la pression de retour de 1 bar.

La pompe à carburant montée sur les moteurs avec des injecteurs-pompes piézo-électriques (Siemens) fonctionne suivant le principe d'une pompe à engrenage intérieur. Le principe de l'admission et du refoulement du carburant est représenté dans le dessin ci-dessous par le déplacement de la quantité repérée en rouge dans la pompe. La pression du carburant est réglée par le régulateur de pression dans l'arrivée du carburant.

Elle est de 11,5 bars maximum pour un régime moteur de 4000 tr/min.

Le fonctionnement de l'injecteur-pompe pour les différentes phases d'injection.

L'injecteur-pompe électromagnétique :

Visualisation de l'animation flash

Le remplissage de l'injecteur-pompe

L'électrovanne n'est pas commandée par le calculateur. Le carburant, mis sous pression par la pompe tandem, transite par le canal d'alimentation en carburant et pénètre à l'intérieur de l'injecteur-pompe et de la chambre haute pression dès l'instant où le piston remonte.

Début de la pré-injection.

Alors que le piston de l'injecteur-pompe est déjà en train de redescendre, l'électrovanne est commandée par le calculateur et la pré-injection débute quand la pression sous l'aiguille dépasse la force de tarage du ressort (180 bars). La quantité de carburant à injecter étant faible, l'ouverture de l'aiguille de l'injecteur est limitée par un tampon hydraulique qui se forme sur la partie supérieure de l'aiguille.

Fin de la pré-injection.

L'électrovanne est toujours activée par le calculateur. La fermeture de l'aiguille, et donc la fin de la pré-injection, est obtenue grâce à la descente du piston à déport qui va provoquer :

Une augmentation du volume de la chambre haute pression (dans laquelle le gasoil est comprimé), ce qui a pour effet de stabiliser l'évolution de la pression pendant un court instant ;

Une augmentation du tarage du ressort de l'aiguille (il passe de 180 à 300 bars).

Nota : le calculateur n'intervient pas.

Début de l'injection principale.

L'injection principale débute quand la pression qui s'applique sur le cône d'ouverture de l'aiguille devient supérieure à la force de tarage du ressort (300 bars à cet instant).

Le tampon hydraulique qui limitait l'ouverture de l'aiguille lors de la pré-injection n'est plus assez résistant. L'ouverture de l'aiguille est maximale, c'est l'injection principale.

Nota : la pression d'injection varie entre 300 et 2050 bars selon le régime et la charge du moteur.

Fin de l'injection principale.

La fin de l'injection est provoquée par l'arrêt de la commande sur l'électrovanne. La chambre de pression est à nouveau en communication avec le circuit d'alimentation, la pression chute.

Nota : Le circuit de retour a pour fonction de récupérer le gasoil qui a servi à lubrifier les pièces en mouvement.

L'injection du carburant ne peut avoir lieu sans commande de l'électrovanne. Le débit injecté dépend notamment du temps de commande de celle-ci.

Animation flash

Le retour du carburant dans l'unité injecteur-pompe

Le retour du carburant dans l'unité injecteur-pompe doit remplir les fonctions suivantes :

Refroidissement de l'unité pompe-injecteur. À cet effet, du carburant arrive dans le retour via l'arrivée en traversant les canaux de l'unité pompe-injecteur.

Évacuation du carburant de fuite au niveau du piston de pompe.

Extraction des bulles de vapeur à l'intérieur de l'arrivée de carburant, puis passage de celles-ci dans le retour via les papillons d'étranglement.

La commande de l'injecteur-pompe à bobine

Dès que le calculateur pilote l'électrovanne de l'injecteur-pompe, l'aiguille de l'électrovanne est repoussée par le champ magnétique de la bobine sur son siège (=fermée). La montée en pression du carburant dans la chambre haute pression est alors possible.

À noter que l'électrovanne de l'injecteur-pompe est ouverte au repos pour des raisons de sécurité.

Signal de commande en intensité

1 Début de commande

2 Moment de fermeture de l'électrovanne (BIP)

3 Fin de la commande

4 Plage de tolérance de régulation

Le calculateur produit et analyse en même temps ce signal. Il délivre l'intensité nécessaire au déplacement de l'aiguille de l'EV et vérifie à quel moment se produit une inflexion dans la courbe de courant (2).

Ce point correspond à la butée mécanique de l'aiguille de l'EV, signalant le début d'injection. Il est appelé BIP (Beginning of Injection Period) et permet d'effectuer un contrôle en boucle fermée sur l'avance à l'injection.

Si le BIP est en dehors de la plage enregistrée dans la cartographie calculateur, alors il y un défaut (grippage électrovanne, résistance sur la ligne…).

En cas de problème sur l'injecteur-pompe ou sur son électrovanne, le calculateur applique une cartographie de secours (perte de puissance...).

Evolutions :

Afin d'améliorer le compromis performance / pollution / consommation ainsi que la souplesse de gestion du système, plusieurs évolutionsont été apportées.

Une évolution de l'injecteur électromagnétique (2l TDI 140) et un nouvel injecteur-pompe de type piézo-électrique a été développé, permettant d'obtenir 170 CV sur le 2,0L 16s du moteur VW.

Les injecteurs-pompes ont été perfectionnés pour leur mise en oeuvre sur le moteur TDI de 2,0 l à quatre soupapes par cylindre.

Particularités des injecteurs-pompes :

Forme étroite et compacte,

Fixation dans la culasse à l'aide de deux boulons,

Augmentation de la pression d'injection dans la plage de charge partielle

Frein de piston étagé en vue de la réduction du bruit d'injection,

nouvelle conception du support conique de l'injecteur-pompe dans la culasse.

L'injecteur-pompe piézo-électrique :

Il comprend les modifications suivantes :

Remplacement du bobinage de commande par un actuateur piézo (commande environ 4 fois plus rapide).

Le calculateur pilote l'élément piézo à chaque fois qu'il veut piloter une injection (pré-injection, injection principale, post-injection).

Mise en place de leviers amplificateurs en bout de l'actuateur, pour compenser la faible dilatation des éléments piézo.

Pression d'injection modifiée (jusqu'à 2200 bars).

Augmentation de la précision du dosage du débit (utile pour les faibles quantités).

Réduction du volume de gasoil mis sous pression, ce qui permet de diminuer sa résistance à l'entraînement.

Élimination du piston à déport au-dessus du ressort de l'aiguille de l'injecteur.

Mise en place d'un clapet antiretour sur la chambre du ressort de l'aiguille d'injecteur.

Clapet antiretour:

La chambre du ressort d'injecteur est remplie à la fin de chaque phase d'injection par la haute pression du carburant, éliminée au niveau du pointeau d'injecteur et retournant dans l'arrivée du carburant, qui est retenue par l'étranglement d'arrivée. Le clapet antiretour est ouvert par la haute pression et libère l'accès à la chambre du ressort d'injecteur.

La haute pression du carburant est éliminée dans l'arrivée du carburant. La pression du carburant chute alors et le clapet antiretour se ferme. Cela permet de maintenir la pression établie dans la chambre du ressort d'injecteur.

Pour l'injecteur électromagnétique:

Frein de piston étagé:

Le piston étagé se trouve entre la pompe et l'injecteur et pilote le débit et la durée de la préinjection.

En vue de réduire les bruits d'injection, l'injecteur-pompe est doté d'un frein de piston étagé. Dans le cas du système à injecteurs-pompes, les bruits d'injection sont dus à:

L'établissement et la chute rapides de pression dans la chambre haute pression,

La cavitation suivant la chute de pression,

La butée mécanique de:

-piston étagé,

-pointeau,

-aiguille d'injecteur.

Une méthode efficace et réalisable de réduction du bruit consiste en un «frein de piston étagé» freinant le piston étagé avant sa butée mécanique

Dans le cas du frein de piston étagé, la pression hydraulique au-dessus du piston étagé est réduite avant que le piston étagé n'atteigne sa butée mécanique.

| Diffusion sur le marché | Le dispositif à injecteurs-pompes est utilisé sur les moteurs diesel du constructeur Volkswagen |

|---|---|

| Constructeurs concernés | Le constructeur qui utilise cette technologie est principalement le Groupe Volkswagen avec les équipementiers Bosch et Siemens. |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Oui |

| Types de réparations | Diagnostic, contrôle et remplacement des pièces du système. |

| Dispositif législatif en rapport avec l'innovation | Le dispositif à injecteur pompe permet de répondre aux normes de dépollution EURO III (01/01/2000) et EURO IV (01/01/2005). Instruction technique de l'OTC IT F8. |

| Contrôle technique | Les véhicules équipés de cette technologie "injecteur pompe" sont contrôlés au même titre que tous les autres véhicules diesel et aucune particularité n'est à signaler à leur sujet, les seuils applicables pour la mesure de l'opacité des fumées, sont identiques. |

| Mots-clés | Injecteur pompe, TDI, UIS, injection diesel à haute pression, EDC16P, PDE-P2, PPD 1.1, Simos PPD1. |

Méthodes et pratiques

Remplacement du filtre à carburant

Contrôles électriques et instrumentés des différents capteurs et actionneurs qui composent le système de gestion électronique.

Pompe d'alimentation en carburant : contrôle de la pression d'alimentation avec un manomètre, et remplacement si défectueuse.

Les injecteurs-pompes : diagnostic, contrôle électrique, et si défectueux, remplacement des injecteurs-pompes et réglage spécifique lors du remontage.

La réparation des injecteurs-pompes s'effectue dans les ateliers des spécialistes, un passage sur un banc de contrôle est nécessaire après la réparation avant le remontage de l'élément sur le moteur de la voiture.

Contrôle de la pression d'alimentation en carburant.

Conditions de contrôle :

Vérifier que le contact est coupé.

Température de liquide de refroidissement à 85 °C mini.

Brancher le manomètre sur la pompe à carburant.

Démarrer le moteur.

Faire monter le régime moteur à 1500 tr/min.

La pression lue sur le manomètre doit être de 3,5 bars minimum.

Contrôle électrique des injecteurs-pompes.

Les injecteurs étant implantés dans la culasse, leur contrôle électrique s'effectue directement à partir du connecteur qui est fixé sur la culasse.

La résistance de chaque injecteur-pompe doit être de 0,5 Ohm.

L'alimentation en tension doit être U bat.

La commande des injecteurs-pompes est assurée par le calculateur de gestion électronique du moteur, et correspond à l'exemple ci-dessous :

Le remplacement des injecteurs-pompes.

Dépose des injecteurs-pompes :

Desserrer les contre-écrous des vis de réglage -1- et dévisser les vis de réglage jusqu'à ce que le culbuteur concerné vienne en appui sur le ressort de poussoir de l'injecteur-pompe.

Desserrer les vis de fixation -2- de l'axe de culbuteurs et retirer l'axe de culbuteurs.

Débrancher les fiches de l'injecteur-pompe, desserrer la vis de fixation -3- du bloc de serrage et retirer ce dernier.

Mettre en place le dispositif d'extraction dans la fente latérale de l'injecteur-pompe, en lieu et place du bloc de serrage.

En appliquant de très légers coups, faire sortir l'injecteur-pompe par le haut hors de son siège sur la culasse.

Repose des injecteurs-pompes :

Avant la repose de l'injecteur-pompe, contrôler le bon positionnement des trois joints toriques (à remplacer par des neufs), du joint pare-feux et du circlips.

Nota :

Les joints toriques ne doivent pas être vrillés sur eux-mêmes.

Lubrifier les joints toriques et mettre en place l'injecteur-pompe dans son siège sur la culasse avec une extrême précaution.

Faire glisser l'injecteur-pompe jusqu'en butée dans son siège sur la culasse en l'enfonçant d'un mouvement régulier.

Mettre en place le bloc de serrage dans la fente latérale de l'injecteur-pompe.

Avant de serrer le bloc de serrage de chaque injecteur-pompe, il faut les positionner avec précision dans la culasse.

À l'aide d'un pied à coulisse (plage de mesure de 400 mm mini), vérifier la cote « a » entre le bord extérieur de la culasse et la surface circulaire de l'injecteur-pompe.

Injecteur-pompe avec écrou d'électrovanne ancien modèle

Injecteur-pompe avec écrou d'électrovanne nouveau modèle

Serrer la vis de fixation de chaque bloc de serrage à 12 Nm et continuer de la tourner de 270° (3/4 de tour) supplémentaire (le serrage supplémentaire peut être effectué en plusieurs passes).

Mettre en place l'axe de culbuteurs et serrer les vis de fixation neuves en procédant comme suit :

Commencer par serrer à la main les vis intérieures -2- puis les vis extérieures -1-. Puis continuer à serrer à 20 Nm et ¼ de tour supplémentaire (90°) dans le même ordre.

Mettre en place le comparateur sur la vis de réglage de l'injecteur-pompe, comme indiqué sur la figure.

Tourner le vilebrequin dans le sens de marche du moteur jusqu'à ce que le galet du culbuteur se trouve sur la pointe de la came de commande :

Le côté du galet -flèche A- se trouve sur le point le plus haut.

Le comparateur -flèche B- se trouve sur le point le plus bas.

Retirer le comparateur.

Visser maintenant la vis de réglage dans le culbuteur jusqu'à ce qu'une résistance soit nettement perceptible (l'injecteur-pompe se trouve en butée).

Dévisser la vis de réglage de 225° à partir de la butée.

Maintenir la vis de réglage dans cette position et serrer le contre-écrou à 30 Nm.

Rebrancher la fiche de l'injecteur-pompe et reposer le couvre-culasse et la protection de courroie crantée.

Contrôle d'un injecteur-pompe sur un banc

Chaque injecteur-pompe peut-être contrôlé indépendamment en lui faisant subir un test sur un banc. L'injecteur-pompe est placé dans un support, qui est entraîné par un banc de contrôle des pompes rotatives. Un module de commande électrique permet de piloter, suivant un protocole spécifique, chaque injecteur-pompe.

| Entreprises concernées aujourd'hui | Véhicules industriels, Spécialistes, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Encadrement d'atelier, Mécanicien technicien VI-VU, Mécanicien-Technicien Auto |

| Précisions sur les métiers concernés | Pour les MRA, RA1, RA2, Spécialistes : Activités de diagnostic, de contrôle et de remplacement de pièces du système à injecteurs-pompes. |

Impact sur les compétences en atelier

Les RA1, RA2, MRA, spécialistes et véhicules industriels doivent :

Etre en mesure de lire le schéma électrique et la documentation technique correspondante au système étudié,

Etre en mesure d'utiliser une valise de diagnostic,

Etre en mesure d'effectuer des contrôles électriques avec un multimètre et un oscilloscope,

Etre en mesure de remplacer un injecteur-pompe en respectant la méthode du constructeur.

Pour les spécialistes (diésélistes) il faut, en plus, être en mesure de réparer les injecteurs-pompes, et d'effectuer leurs contrôles sur des bancs spécifiques.

Exemple d’outillage approprié

Pour les Spécialistes, RA1, RA2 et véhicules industriels, le matériel nécessaire est : une valise de diagnostic, de la documentation technique, un multimètre, un oscilloscope, un manomètre de pression, un comparateur et un support de comparateur, un pied à coulisse de grande longueur (450 mm), un extracteur d'injecteur à inertie et 3 douilles de montage des joints toriques.

De plus, pour les spécialistes uniquement, il faut un appareil pour le démontage des injecteurs-pompes et un banc de contrôle avec le module de commande électrique.

Pour les spécialistes, RA1, RA2, MRA et véhicules industriels :

Valises de diagnostic

Valise de manomètres de pression de carburant (exemple : Bosch BPI 100).

Pour les spécialistes uniquement :

Un appareil de démontage/remontage (exemple : le 10019-K avec le kit d'adaptation 10019-10 de chez Marbed).

Un banc de contrôle et un simulateur de commande des électrovannes des injecteurs-pompes.

À lire aussi dans la même section

Les pompes haute pression

Les pompes hautes pression sont au coeur du système d'injection. Elles permettent la création de la haute pression et alimentent les injecteur en gazole. Les pompes hautes pression peuvent être...

Les circuits d'alimentation basse pression diesel

Le circuit d'alimentation est méconnu du grand public mais pas entièrement. En effet, il est très courant d'entendre parler de remplacement de filtre à gazole.

Bon nombre de gens ont, malheureusement...

Les biocarburants diesel

Le biocarburant contient une part de carburant produit à partir de matériaux organiques non issue du pétrole.

La Dénomination du carburant gazole vient d'évoluer, vers le nom B7 en Europe, cela...

La régulation électronique des pompes distributrices VP Bosch

Le système de pompe rotative à régulation électronique à été développé par Bosch. Monté depuis 1987 chez BMW cette innovation à permis plus de souplesse moteur, de meilleures performances ainsi qu'une...