- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

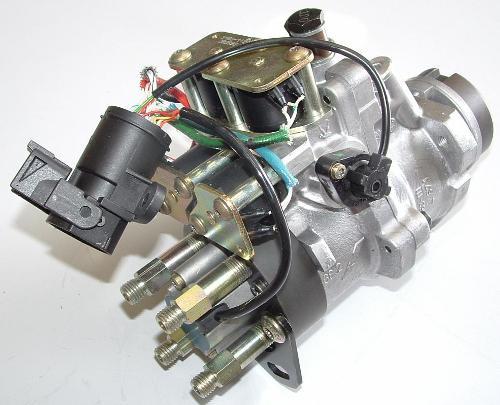

Le système de pompe rotative à régulation électronique EPIC à été développé par LUCAS DIESEL puis racheté par DELPHI en 2000. Monté depuis 1992 sur FORD Transit puis chez PSA en 1994 cette innovation à permis plus de souplesse moteur, de meilleurs performances ainsi qu'une diminution de la consommation. Cette technologie a permis de répondre aux normes antipollution jusqu'en 2005.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

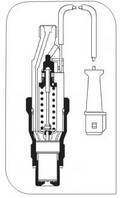

La pompe EPIC Delphi est une pompe d'injection rotative à régulation électronique (calculateur de gestion moteur).

Le but de cette « évolution » (début des années 90) est d'améliorer l'agrément de conduite, d'optimiser les performances moteur et réduire les émissions polluantes.

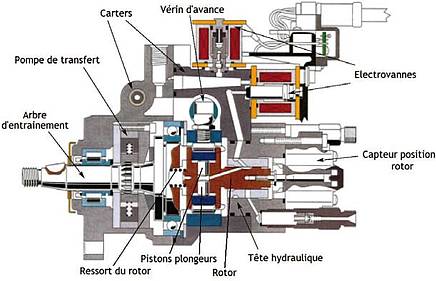

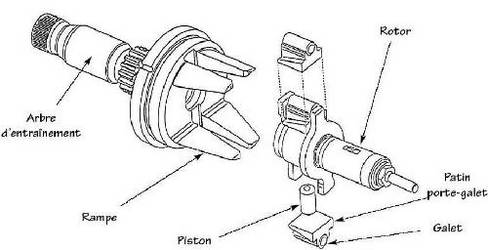

La pompe EPIC est une pompe distributrice, l'ordre d'injection est déterminé par l'implantation des tuyaux entre la pompe et chaque cylindre. La pompe est entraînée par la distribution, une synchronisation entre pompe et vilebrequin est indispensable au bon fonctionnement du moteur.

Le dosage du carburant est assuré par deux électrovannes dont la commande est réalisée par le calculateur de gestion moteur. Deux autres électrovannes équipent cette pompe, l'une pour la gestion d'avance, l'autre pour l'arrêt moteur. La variation de débit de carburant est contrôlée par l'intermédiaire d'un capteur situé entre les sorties haute pression de la pompe. Enfin un dernier capteur placé sur le coté permet la mesure de l'avance à l'injection.

Vue en coupe d'une pompe EPIC Delphi :

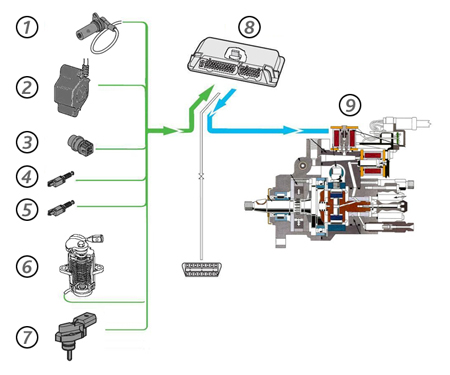

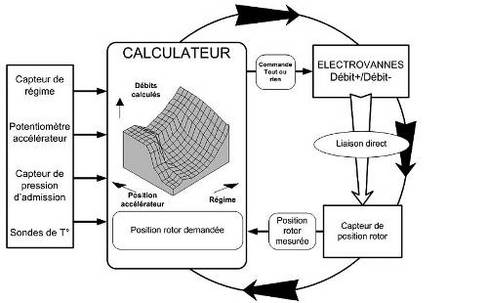

La gestion du débit de carburant

Le capteur régime (1) : Il informe le calculateur moteur de la vitesse et de la position réelle du moteur.

Capteur Position rotor (2) : il informe le calculateur de la position du rotor

Capteur T° moteur (3) : Il informe le calculateur de la T° du moteur.

Contacteurs de frein (4) et d'embrayage (5) : Ils informent de la position de la pédale (pédale relâchée ou enfoncée).

Capteur pédale d'accélérateur (6) : Il transmet au calculateur la volonté du conducteur.

Capteur de pression collecteur : il informe le calculateur de la pression dans la tubulure d'admission.

Calculateur (8) : Il reçoit les informations des capteurs et pilote les différentes électrovannes débit+ débit-.

La prise diagnostic : Elle permet le dialogue entre le calculateur et la valise de diagnostic.

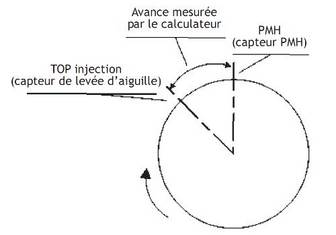

Rappel sur l'avance :

Entre le moment du refoulement du carburant de la pompe et l'ouverture de l'injecteur il s'écoule un certain temps, c'est le délai d'injection.

Lorsqu'on injecte du carburant dans la chambre de combustion, celui-ci ne s'enflamme pas spontanément, c'est le délai d'inflammation.

Pour permettre à la combustion de débuter toujours à proximité du Point Mort Haut, il est nécessaire que la pompe refoule le carburant avant le Point Mort Haut. Pour tenir compte de ces délais quelque soit le régime, il faut faire varier cette avance.

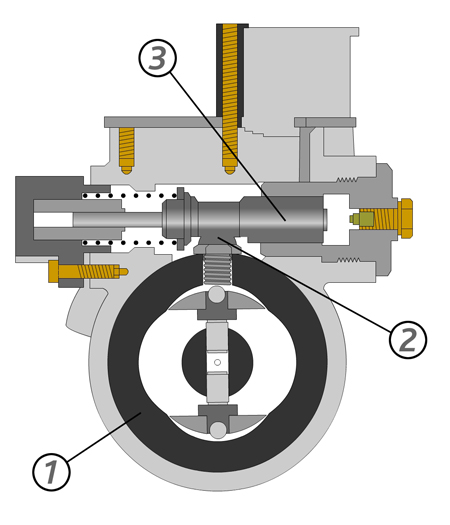

Sur une pompe mécanique la pression de transfert exerce une poussée sur un vérin d'avance, cette pression est croissante avec le régime.

1. Anneau à cames

2. Rotule

3. Vérin d'avance

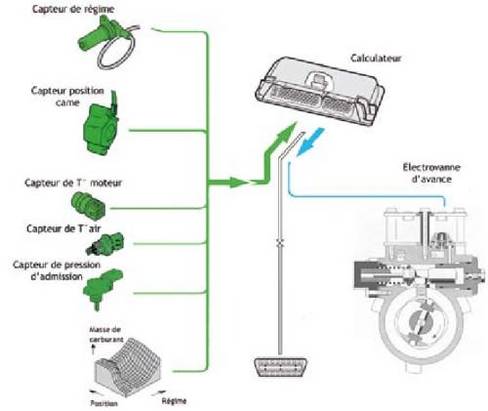

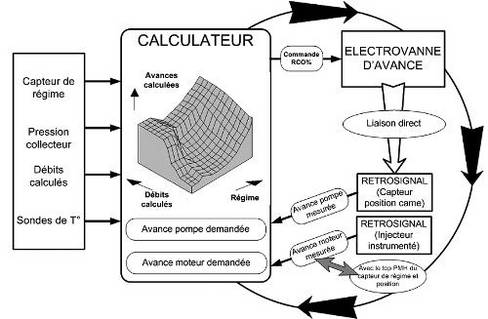

La régulation de l'avance à l'injection.

Le capteur régime (1) : Il informe le calculateur moteur de la vitesse et de la position réelle du moteur.

Capteur position Came (2) : Il informe le calculateur de la position de l'anneau à cames.

Capteur T° moteur (3) : Il informe le calculateur de la T° du moteur.

Capteur T° d'air (4) : Il informe le calculateur moteur de la T° de l'air admis dans le moteur.

Le Débit calculé (5) : Le calculateur utilise comme information le débit calculé pour déterminer l'avance.

Capteur de pression d'admission (6).

Le calculateur (7) : Il reçoit les informations des capteurs et pilote les différents actionneurs.

L'électrovanne d'avance (8) : Pilotée par le calculateur, elle permet la variation de l'avance à l'injection.

La prise diagnostic : Elle permet le dialogue entre le calculateur et la valise de diagnostic.

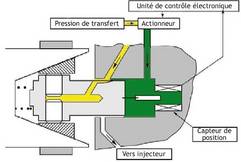

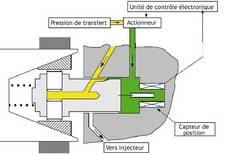

la variation de débit de carburant :

La variation de débit de carburant

Sur les pompes EPIC Delphi la variation de débit est obtenue en déplaçant le rotor avec les électrovannes débit+ et débit- (modification de la pression de commande).

Avec le déplacement du rotor, le volume entre les 2 pistons plongeurs est plus ou moins important, modifiant ainsi la quantité de carburant injecté.

Débit faible (ralenti) débit élevé (pleine charge)

Les Electrovannes Débit Plus et Débit Moins :

Ces électrovannes de type tout ou rien, sont ouvertes au repos, le calculateur commande leurs fermetures par mise à la masse.

La régulation de débit en boucle fermée :

La boucle de régulation permet au calculateur de s'assurer que le débit de consigne qu'il a défini, a été correctement appliqué dans la pompe d'injection. Pour réaliser ce contrôle, le système utilise un capteur de relecture positionné au bout du rotor.

Ce capteur s'appelle : « le capteur de position rotor ».

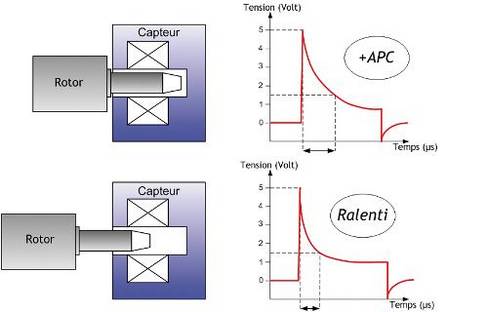

Le capteur de position rotor :

Fixé entre les sorties haute pression, il permet au calculateur de connaître en permanence la position du rotor.

Pour déterminer la position réelle du rotor le calculateur envoi cycliquement une tension dans le bobinage du capteur, en fonction de la position du noyau du rotor le champ magnétique varie. Le calculateur mesure le temps de décharge du courant dans la bobine (Entre 5V et 1,5V), il en détermine une position rotor. La position rotor est représentative du débit.

Nota : Le noyau représenté est celui d'une pompe EPIC Phase III, dans le cas d'une pompe EPIC phase I et II le cône est situé coté rotor. L'évolution du signal est inversée.

L'électrovanne d'arrêt de pompe :

Piloté par le calculateur, elle permet la coupure de l'alimentation en carburant de la tête hydraulique à l'arrêt moteur et en cas de défaillance décelée par le calculateur de gestion moteur.

La variation de l'avance à l'injection :

animation flash

La gestion d'avance en boucle fermée :

La gestion d'avance en boucle fermée permet au calculateur d'ajuster au mieux le moment d'injection afin de réduire les émissions polluantes (NOx) quelques soient les conditions de charge et régime, tout en préservant un rendement optimum.

La modification du moment d'injection est réalisée par la commande d'une électrovanne. Une vérification du déplacement du vérin d'avance est assurée par « un capteur position came » placé sur la pompe. Sur certains montages (EPIC Phase I et II) l'avance moteur est également mesurée par le biais d'un capteur de levée d'aiguille.

L'électrovanne d'avance :

L'électrovanne d'avance est une électrovanne proportionnelle, elle est commandée par une mise à la masse effectuée par le calculateur (%RCO) . Lorsque le RCO augmente l'avance diminue.

Le capteur position came :

Situé sur le coté de la pompe face au vérin d'avance il permet au calculateur de connaitre la position de l'anneau à cames. Son fonctionnement est identique à celui du capteur position rotor.

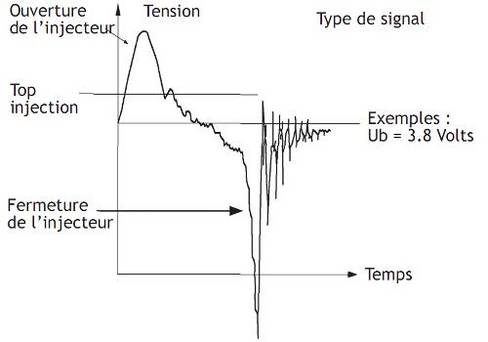

Le capteur de levée d'aiguille :

Sur le moteur, seul un porte injecteur est équipé d'un capteur de type inductif.

Le capteur est alimenté par le calculateur, ce qui engendre un champ magnétique dans la bobine.

Le déplacement d'un noyau solidaire de l'aiguille de l'injecteur crée dans le bobinage une variation du champ magnétique. Cela induit une tension dont l'amplitude dépend de sa vitesse de déplacement.

ce signal permet au calculateur de déterminer avec précision le début d'injection. (par rapport au top PMH).

Par le biais de l'injecteur instrumenté et du Top PMH, le calculateur mesure l'avance réelle moteur et la compare avec l'avance demandée. Ce contrôle permanent en boucle fermée permet entre autre une diminution des oxydes d'azote.

Signal du capteur de levée d'aiguille :

Nota : Le capteur de levée d'aiguille n'est présent que sur les EPIC Phase I et II, sur les EPIC Phase III la relecture de l'avance n'est effectué que par le capteur position came.

| Constructeurs concernés | Ford, Peugeot, Citroën, Mercedes, Renault, Fiat. |

|---|---|

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Oui |

| Types de réparations |

|

| Dispositif législatif en rapport avec l'innovation | La pompe à régulation électronique EPIC DELPHI permet de répondre aux normes de dépollution EURO II (01/01/1996) et EURO III (01/01/2000). Instruction technique de l'OTC IT F8 |

| Contrôle technique | Ce type de pompes n'a pas apporté de modification dans les process de contrôle de pollution du CT. |

| Mots-clés | EPIC, Pompes à régulation électronique, Injecteur instrumenté, Capteur de levée d'aiguille, Electrovanne d'avance, Capteur position rotor, capteur position came, Electrovannes Débit plus et débit moins, Régulation de |

Méthodes et pratiques

- Remplacement du filtre à carburant.

- Contrôles électriques des éléments constituant le système.

- Contrôle visuel de l'état d'usure (présence de limaille, présence de rouille…)

- Contrôle visuel de l'absence de fuite externe.

- Pompe distributrice : Réparation pompe/remplacement d'élément (en atelier spécialisé)

- Contrôle et réglage de la pompe au banc d'essai (en atelier spécialisé)

- Contrôle, réparation et réglage des portes injecteurs.

- Diagnostic et contrôles des capteurs et actionneurs

- Remplacement Electrovannes (Pour EPIC Phase I et II en atelier spécialisé)

- Remplacement pompe.

- Réparation pompe (en atelier spécialisé)

- Calage de pompe.

- Remplacement ou réparation de portes injecteurs.

- Remplacement calculateur de gestion moteur.

- Réparation ou remplacement faisceau électrique.

- Remplacement du filtre à carburant : C'est le seul élément pour lequel le constructeur indique une périodicité. Cette opération doit être réalisée avec le plus grand soin afin de préserver le système.

- Contrôles électriques : contrôle des alimentations, commandes, signaux, résistances, isolement des capteurs et actionneurs, contrôle de continuité du faisceau.

- Contrôles des boucles de régulation de débit et d'avance avec valise de diagnostic, oscilloscope, multimètre…

Dans le cas ou le diagnostic révèle un dysfonctionnement de la pompe ou de l'un de ses capteurs ou actionneurs, seul un atelier spécialisé est habilité à intervenir pour la réparation. Pour les systèmes d'injection EPIC Phase III les électrovannes peuvent-être remplacées sur le véhicule.

- Contrôles visuels : Lors du contrôle visuel il peut y avoir présence de limaille révélant une usure de la pompe. La limaille est perceptible à différents endroits : filtre à carburant, Vis de retour gazole.

- Réparation pompe à régulation électronique : La pompe est entièrement démontée, les pièces défectueuses sont remplacées ainsi que tous les joints, puis la pompe est contrôlée et réglée sur banc d'essai. Ces opérations sont réalisées en station electrodiesel.

- Contrôle et réparations des portes injecteurs :

Dans le cas d'injecteur avec un seul ressort (simple levée) la réparation est permise en atelier automobile.

Dans le cas d'injecteur crayon Stanadyne (montage sur FORD Transit) la réparation n'est pas permise.

Dans le cas de portes injecteurs instrumentés le constructeur n'autorise pas la réparation.

| Entreprises concernées aujourd'hui | Véhicules industriels, Spécialistes, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Encadrement d'atelier, Mécanicien technicien VI-VU, Mécanicien-Technicien Auto |

Impact sur les compétences en atelier

Les RA1, RA2, MRA, spécialistes et véhicules industriels doivent :

• être en mesure de lire le schéma électrique et la documentation technique correspondante au système étudié,

• être en mesure d'utiliser une valise de diagnostic,

• être en mesure d'effectuer des contrôles électriques avec un multimètre et un oscilloscope,

• être en mesure de remplacer une pompe à régulation électronique DELPHI en respectant la méthode du constructeur.

Pour les spécialistes (diésélistes) il faut, en plus, être en mesure de réparer les pompes à régulation électroniques DELPHI, et d'effectuer leurs contrôles sur des bancs spécifiques.

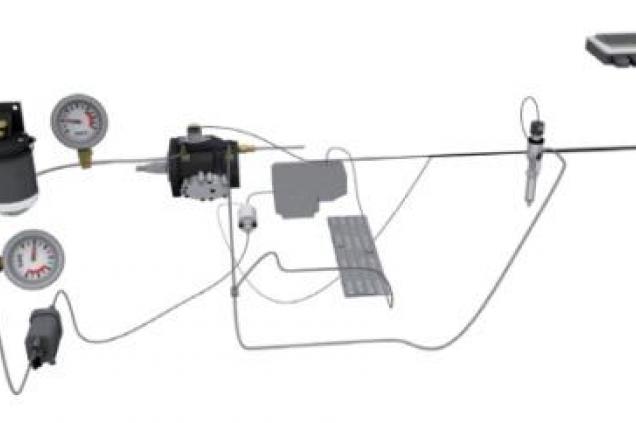

Exemple d’outillage approprié

Pour les spécialistes, RA1, RA2, MRA et véhicules industriels :

• Valises de diagnostic multimarque.

• Valise de manomètres de pression de carburant (exemple : Bosch BPI 100).

- un multimètre, un oscilloscope, un manomètre de pression, un jeu de piges approprié.

Pour les spécialistes uniquement :

• Un banc de contrôle et un simulateur de commande de la pompe à régulation électronique DELPHI EPIC.

À lire aussi dans la même section

Les pompes haute pression

Les pompes hautes pression sont au coeur du système d'injection. Elles permettent la création de la haute pression et alimentent les injecteur en gazole. Les pompes hautes pression peuvent être...

Les circuits d'alimentation basse pression diesel

Le circuit d'alimentation est méconnu du grand public mais pas entièrement. En effet, il est très courant d'entendre parler de remplacement de filtre à gazole.

Bon nombre de gens ont, malheureusement...

Les biocarburants diesel

Le biocarburant contient une part de carburant produit à partir de matériaux organiques non issue du pétrole.

La Dénomination du carburant gazole vient d'évoluer, vers le nom B7 en Europe, cela...

La régulation électronique des pompes distributrices VP Bosch

Le système de pompe rotative à régulation électronique à été développé par Bosch. Monté depuis 1987 chez BMW cette innovation à permis plus de souplesse moteur, de meilleures performances ainsi qu'une...