- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

Initialement monté sur certains moteurs diesel au début des années 80, la suralimentation avait pour but d'augmenter les performances du moteur afin de réduire les écarts avec les motorisations à essence.

Aujourd'hui disponible sur tous les moteurs diesel modernes, la suralimentation pilotée électroniquement permet d'obtenir un gain considérable concernant le couple du moteur à bas régime, procurant en permanence à son utilisateur une grande souplesse de fonctionnement (confort de conduite en ville limitant le changement de vitesse), des reprises de haut niveau (pour des dépassements exécutés en toute sérénité), mais aussi de disposer d'une puissance supérieure et d'un « tempérament mécanique » au dynamisme renforcé.

Ce dernier critère est important pour le marché français très taxé, car nombreux sont les clients qui veulent à la fois associer performances et économies.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

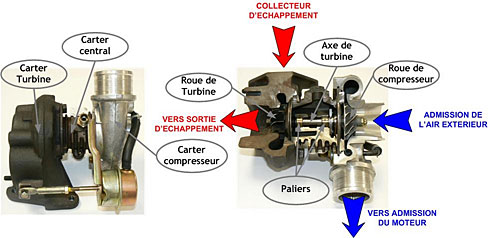

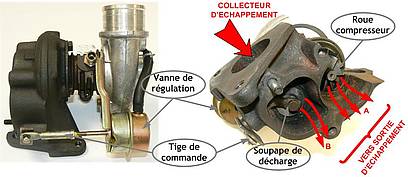

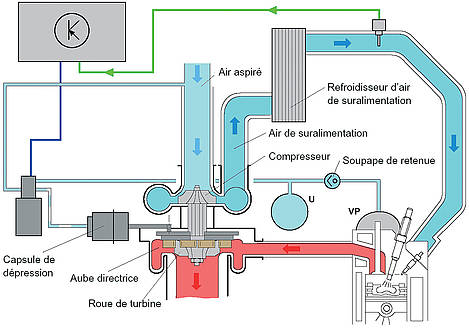

Le turbocompresseur est un dispositif permettant d'accroitre le remplissage en air des moteurs. Ce sont les gaz d'échappement qui fournissent l'énergie nécessaire à son fonctionnement. Afin de maitriser au mieux son fonctionnement, une régulation est nécessaire. Aujourd'hui, cette régulation est pilotée par le calculateur de gestion des moteurs diesel.

Principe de fonctionnement :

Les gaz d'échappement qui sortent du moteur entrent dans le carter de turbine via le collecteur d'échappement. La circulation de ces gaz entraîne la mise en rotation de la roue de turbine. Reliée par un axe, la roue de turbine entraîne en rotation la roue compresseur. La roue compresseur, une fois en rotation, elle aspire, via le filtre, l'air extérieur et comprime cet air dans le collecteur d'admission du moteur, permettant ainsi le gavage en air.

Plus la quantité d'air frais admis dans le moteur est importante, plus le volume de gaz d'échappement qui sort du moteur le sera également. De ce fait le régime de rotation du turbo sera croissant, jusqu'à la casse du dispositif !!! Pour éviter ce phénomène, tous les turbocompresseurs sont munis d'un dispositif de régulation permettant de limiter les régimes de rotation maxi.

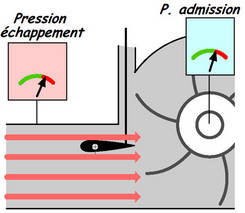

Les premiers turbocompresseurs utilisaient une régulation mécanique. Cela consistait à appliquer la pression du collecteur d'admission sur une vanne de régulation (waste gate).

A présent, tous les turbocompresseurs possèdent une régulation électronique de la pression gérée par le calculateur de gestion du moteur. Ce mode de régulation est indispensable pour améliorer l'efficacité des turbocompresseurs aux faibles régimes du moteur, pour les systèmes à géométrie variable et pour piloter des dispositifs à double suralimentation.

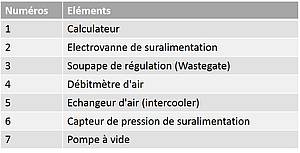

Le turbocompresseur à gaz Wastegate :

Sur ce type de turbocompresseur, la vitesse de rotation est limitée en déviant une partie des gaz d'échappement. Une soupape de décharge nommée Wastegate s'ouvre et dévie une partie de gaz qui n'entrainera pas la turbine le régime de rotation du turbo s'en trouve limité ainsi que la pression de suralimentation.

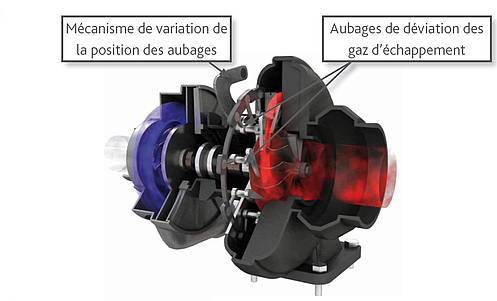

Le turbo compresseur à géométrie variable :

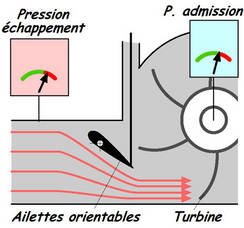

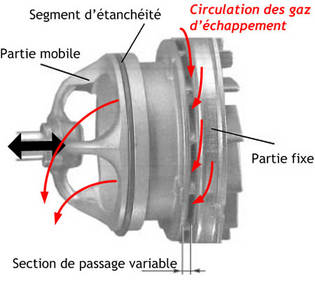

Pour ce type de turbocompresseur, il faut également un dispositif de régulation pour limiter le régime de rotation. Mais dans ce cas, au lieu de dévier une partie des gaz d'échappement avec une soupape de décharge, on utilisera des ailettes, ou une cloche, pour limiter la section de passage des gaz d'échappement sur la turbine.

De plus, cela à pour effet de réduire considérablement le temps de réponse du turbo, car lorsque la section de passage des gaz d'échappement est réduite, cela à pour effet d'augmenter la vitesse de ces gaz (donc d'accélérer la vitesse de rotation de la turbine et du compresseur).

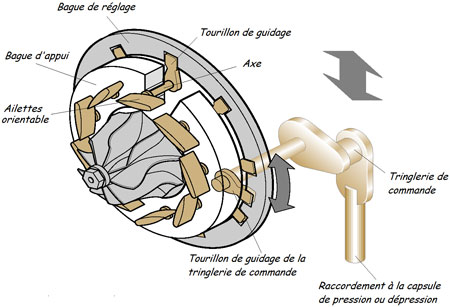

Le turbocompresseur à géométrie variable multi-ailettes :

C'est le montage le plus répandu, le plus efficace mais également le plus coûteux. Son principe de fonctionnement est basé sur le principe de la variation de section. En effet, en fonction de la position des ailettes, celles-ci offrent un passage plus ou moins étroit aux gaz d'échappement pour aller entraîner la turbine du turbocompresseur.

Moteur à bas régime, « ailettes fermées ». Recherche d'une forte pression de suralimentation :

La section du turbocompresseur est rétrécie par la roue de la turbine à l'aide des aubes directrices. Suite au rétrécissement de la section, les gaz d'échappement s'écoulent plus vite, d'où une accélération de la rotation de la roue de la turbine.

La pression de suralimentation nécessaire est obtenue même à un régime moteur inférieur étant donné que la vitesse de la turbine est plus importante.

La contrepression des gaz d'échappement est élevée. Une puissance motrice élevée est disponible aux régimes inférieurs.

Moteur à haut régime, « ailettes ouvertes ». La pression de suralimentation ne doit pas être dépassée.

La section du turbocompresseur est adaptée à l'écoulement des gaz d'échappement. Contrairement à ce qui a lieu avec le by-pass, tous les gaz d'échappement traversent la turbine. Les aubes directrices libèrent une section d'entrée plus importante pour le passage des gaz, de manière à ne pas excéder la pression de suralimentation atteinte.

La contrepression des gaz d'échappement baisse.

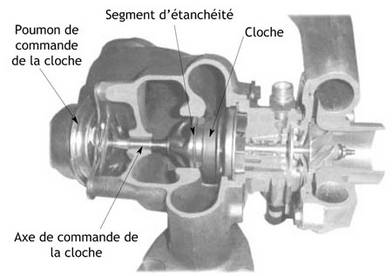

Le turbocompresseur à géométrie variable à commande axiale :

Ce système de géométrie variable permet d'abaisser les coûts de fabrication, mais il est moins performant que le système à multi-ailettes. Il est de par son principe de fonctionnement plus facile à adapter sur des petits turbocompresseurs. A ce jour, ce dispositif est moins rependu que le système vu précédemment.

Principe de fonctionnement :

Lorsque la cloche se déplace axialement, elle permet de faire varier la section de passage des gaz d'échappement vers la turbine du turbocompresseur. Toute la difficulté réside dans la capacité du système à assurer une étanchéité parfaite au niveau de la cloche (segment d'étanchéité) pour que tous les gaz d'échappement passent par la turbine.

Cliquez ici pour visualiser le fonctionnement de ce système.

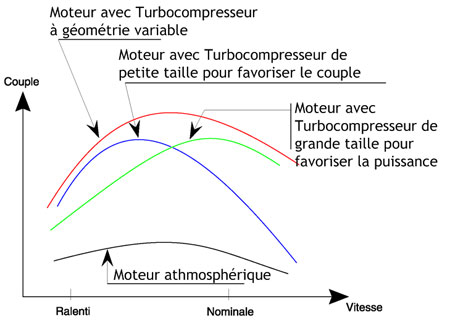

Comparaison du gain de couple sur un moteur diesel avec différents turbocompresseurs :

Nota : Du fait de leurs plus petites tailles, et de leurs modes de fonctionnement dès les phases de bas régimes, les turbocompresseurs à géométrie variable peuvent atteindre des régimes de rotation de l'ordre de 180000 tr/min.

Les turbocompresseurs à commande électrique :

L'utilisation de turbocompresseurs à commandes électrique se généralise.

Un actionneur électrique est utilisé, il remplace la commande pneumatique des turbo à géométrie variable multi-ailettes.

La régulation électronique de la suralimentation, principe de fonctionnement :

turbo à géométrie fixe:

Lorsque la limitation de la pression de suralimentation est nécessaire, la vanne de régulation est soumise à une pression ou une dépression qui déplace la tige de commande et ouvre la soupape de décharge. De ce fait, une partie des gaz d'échappement ne circulent plus au travers de la roue compresseur (A) mais par la soupape de décharge (B). La vitesse de rotation du turbo est par conséquent limitée, ainsi que la pression de suralimentation.

Turbo à géométrie variable

Lorsque la limitation de la pression de suralimentation est nécessaire, le calculateur pilote l'électrovanne ou l'actionneur électrique la tige de commande modifie la position des ailettes sur la roue de la turbine. La vitesse de rotation du turbo est limitée et la pression de suralimentation est régulée.

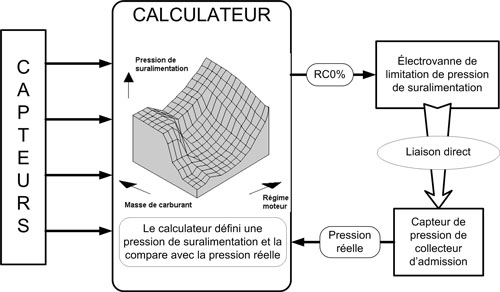

La régulation de la suralimentation en boucle fermée :

Le calculateur reçoit les informations des capteurs, et détermine une pression de suralimentation de consigne. Avec une commande électrique (RCO), le calculateur commande l'électrovanne de limitation de pression de suralimentation, ou l'actionneur électrique. La pression régnant dans le collecteur d'admission du moteur dépend de cette commande, et influe sur le signal du capteur de pression. Le calculateur compare la pression réelle avec celle de consigne, et ajuste si besoin sa commande sur l'électrovanne. (Commande en boucle fermée)

Ce mode de pilotage permet d'obtenir une pression plus précise (par rapport à la régulation mécanique) et des modes spécifiques de la gestion de la pression de suralimentation (overboost, autodiagnostic, optimisation du couple moteur, gestion spécifique en altitude, etc…)

- Le capteur de régime moteur

- Le capteur de position de pédale d'accélérateur

- Le capteur de température de liquide de refroidissement

- Le capteur altimétrique

- Le capteur de température d'air d'admission

Les actionneurs de la régulation de la pression de suralimentation :

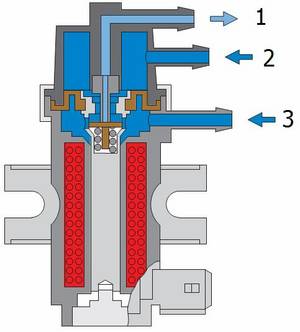

L'électrovanne de suralimentation:

Elle se décompose en 2 parties. La partie supérieure pour les commandes pneumatique, et une partie inférieure pour la commande électrique.

Lorsque l'électrovanne est commandée électriquement, la pression ou dépression (1) agit sur la vanne de régulation (2) (poumon de commande). Pour fermer la vanne de régulation, la commande électrique sur l'électrovanne est modifiée, permettant à la dépression de s'échapper par la mise à la pression atmosphérique (3)

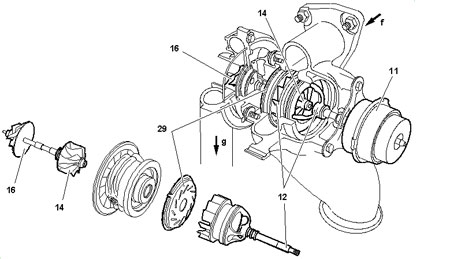

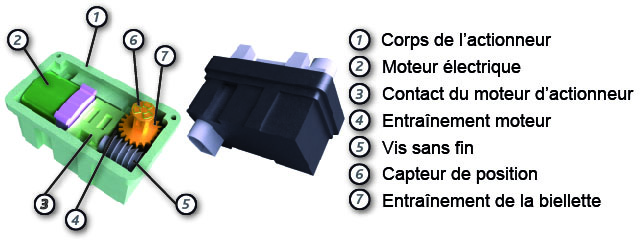

L'actionneur électrique :

Cet actionneur est directement positionné sur le turbo. Commandé par le calculateur de gestion du moteur, il déplace le dispositif de régulation pour obtenir la pression de suralimentation souhaitée. Un capteur de recopie intégré peut être utilisé par l'actionneur lui-même, ou pour informer le calculateur de gestion moteur de la position du dispositif de régulation.

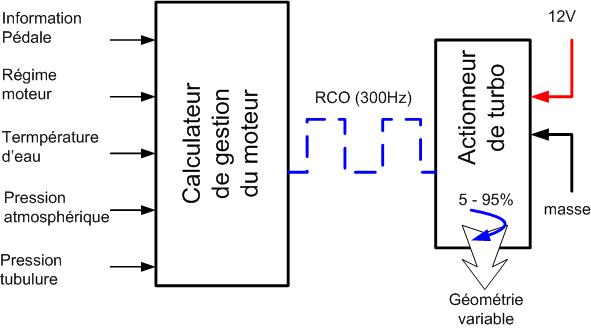

Exemple de mode de commande.

Dans l'exemple ci-dessus, le calculateur de gestion du moteur défini une valeur de commande (RCO) qu'il applique sur l'actionneur de turbo. Pour cette actionneur, cela correspond à une position précise de la géométrie variable, qu'il compare avec son capteur de relecture (recopie interne). La boucle de régulation de la pression de suralimentation s'effectue toujours avec le capteur de pression sur le collecteur d'admission.

Les capteurs de recopie :

Le capteur de pression de suralimentation :

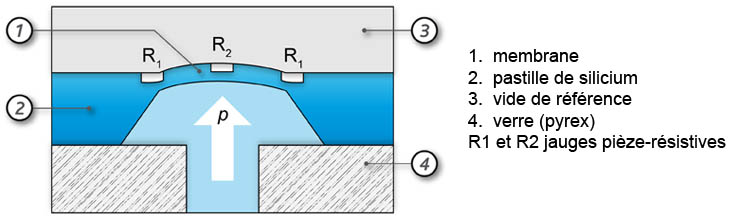

Placé sur le collecteur du moteur, il mesure la pression de l'air d'admission, pour en informé le calculateur (bouclage de la régulation de la pression de suralimentation).

Le capteur est du type pièze résistif, le signal électrique qu'il délivre est proportionnel à la pression régnant dans le collecteur d'admission.

La cellule de détection est constituée d'une pastille de silicium, où 4 jauges pièze-résistives sont disposées sur la cellule par l'intermédiaire d'une membrane.

La résistance électrique des jauges est fonction de la déformation de la membrane qui varie de 10 à 1000 µm

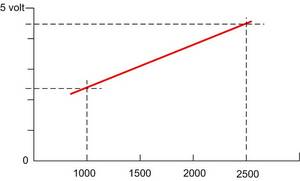

La tension du capteur de pression de suralimentation est généralement comprise entre 1,8 et 4,7 volts.

Ce capteur est généralement pourvu d'une sonde de température de l'air d'admission.

La masse d'air est déterminée avec précision, et la pression de suralimentation est régulée en fonction des besoins du moteur

le capteur de position :

Certaine vannes de régulation pneumatique, montée sur les turbocompresseurs à géométrie variable, sont munies d'un capteur de recopie (potentiomètre). Cela permet au calculateur de gestion du moteur d'être informé sur la position de sont actionneur, et d'améliorer son autodiagnostic.

| Diffusion sur le marché | Depuis la mise en place de la norme EURO IV (01/01/2005), tous les moteurs diesel produit par les constructeurs sont pourvues d'un turbocompresseur. |

|---|---|

| Constructeurs concernés | Tous les constructeurs automobiles commercialisant des véhicules diesel en Europe, Etats-Unis et Japon |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Oui |

| Types de réparations | Diagnostic, contrôle et changement de pièces |

| Dispositif législatif en rapport avec l'innovation | Dispositif indispensable sur les moteurs diesel depuis la mise en place de la norme de dépollution EURO IV (01/01/2005). Norme NF R 10-025 |

| Contrôle technique | Les véhicules diesel équipés de moteurs turbo-compressés doivent respecter un seuil d'opacité inférieur à 3m-1 s'ils ont été mis en circulation avant le 01 juillet 2008. Depuis cette date, le seuil a été ramené à 1.5m-1. Pour les véhicules Euro6, le seuil réglementaire est fixé à 0.7 m-1. Et si la base de données du contrôleur technique est renseignée, ce'est la valeur d'homologation qui doit être retenue. |

| Mots-clés | Turbo, suralimentation, TD, Turbo diesel, puissance, couple. Waste gate |

Méthodes et pratiques

Descriptif de l'entretien :

Aucun entretien particulier n'est à réaliser sur le système de suralimentation, néanmoins une bonne lubrification est nécessaire. Le respect des préconisations liée à l'entretien (vidange) est primordiale.

Descriptif de la réparation :

1. Dispositifs de suralimentation gérés par l'électronique du moteur: diagnostic, contrôles et remplacement des capteurs, actionneurs et éléments qui composent le dispositif.

Dans la majorité des cas, des problèmes sur les dispositifs de suralimentation peuvent se manifester lorsque le client se plaint d'un manque de puissance. Avec les systèmes de suralimentation à régulation électronique, 3 possibilités de contrôle s'offre au technicien :

- Un contrôle à l'aide d'une valise de diagnostic avec l'interrogation de la mémoire de défauts, et l'analyse de la pression de suralimentation dans les valeurs paramètres (mesure sur coup de gaz et/ou en charge sur la route). Si la pression n'est pas correcte, une série de contrôle s'impose sur les différents éléments qui composent le dispositif de suralimentation.

- Si l'opérateur ne dispose pas de valise de diagnostic, il lui suffit de mesurer le signal du capteur de pression, et d'en déduire la valeur de la pression de turbo (mesure sur coup de gaz et/ou en charge sur la route). Si la pression n'est pas correcte, une série de contrôle s'impose sur les différents éléments qui composent le dispositif de suralimentation.

- Enfin, l'utilisation d'un simple manomètre de pression relié sur le collecteur d'admission permet de connaitre la pression de suralimentation (mesure sur coup de gaz et/ou en charge sur la route).

2. Dépose, contrôle et remplacement des catalyseurs d'oxydation et des filtres à particules.

Il arrive de temps en temps que la cause d'un manque de pression de suralimentation soit dû à un échappement partiellement obturé au cause d'un catalyseurs encrassé ou d'un filtre à particules colmaté. Par ce phénomène, les gaz d'échappement ne peuvent pas s'écouler normalement, limitant ainsi la vitesse de rotation du turbocompresseur.

Le contrôle consiste à désolidariser l'échappement juste à la sortie du turbo, et d'effectuer un contrôle de la pression de suralimentation comme expliqué précédemment. Si la pression redevient correcte avec ce test, il faut alors localiser la partie où l'échappement est obturé.

| Entreprises concernées aujourd'hui | Véhicules industriels, Spécialistes, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Mécanicien-Technicien Auto |

Impact sur les compétences en atelier

Les RA1, RA2, MRA et les spécialistes et véhicules industriels doivent:

- Savoir appliquer une méthode de diagnostic.

- Connaitre le fonctionnement d'un système de suralimentation.

- Connaitre le fonctionnement d'une électrovanne pneumatiqu.

- Savoir appliquer une méthode de dépose repose.

- Savoir utiliser un outil de diagnosti.

- Etre en mesure d'effectuer des mesures avec un multimètre et un oscilloscope.

- Etre en mesure de contrôler une pression de suralimentation.

- Savoir utiliser un manomètre de pression de suralimentation.

Exemple d’outillage approprié

Pour les spécialistes, RA1, RA2, MRA les spécialistes te les véhicules industriels:

- Valises de diagnostic

- Pompe à pression/dépression équipée d'un manomètre.

- Un manomètre de mesure de la pression du collecteur d'admission

- Documentation technique, Multimètre, (pour mesures précises, Manomètres de pression, oscilloscope dédié, pompe à pression/dépression.)

À lire aussi dans la même section

D'Euro 5 vers Euro 6 diesel

La norme Euro 6 est peu perceptible par le grand public, hormis quelques appellations sur certains véhicules, cela se traduira par de nouvelles appellations de véhicules « propres » communiquées par...

La sonde lambda large bande diesel

Cette sonde permet de réaliser des mesure en milieu pauvre. Ce qui est le cas sur un moteur diesel.

La sonde large bande est monté sur les moteur diesel afin de parfaire le fonctionnement des...

La suralimentation à deux étages des moteurs diesel

L'utilisation de la double suralimentation par rapport à un simple turbocompresseur permet d'obtenir des performances accrues à tous les régimes d'utilisation du moteur : le gain en couple est...

Impact de la transition énergétique sur nos modes de motorisation

La pollution atmosphérique est l'affaire de tous. La transition écologique est présente au quotidien dans bien des domaines : habitat, gestion des déchets, transport, Energie etc.

La mobilité, et...