- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

Le Common Rail, créé par Fiat, développé et commercialisé en premier par Bosch a révolutionné les motorisations Diesel. Ce système permet de répondre aux exigences européennes sur les normes antipollution, avec une diminution des consommations de carburant et une augmentation des performances avec des niveaux de couple et de puissance accrus (accélérations, reprises..). De plus cette technologie démontre des capacités en "silence" étonnantes.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

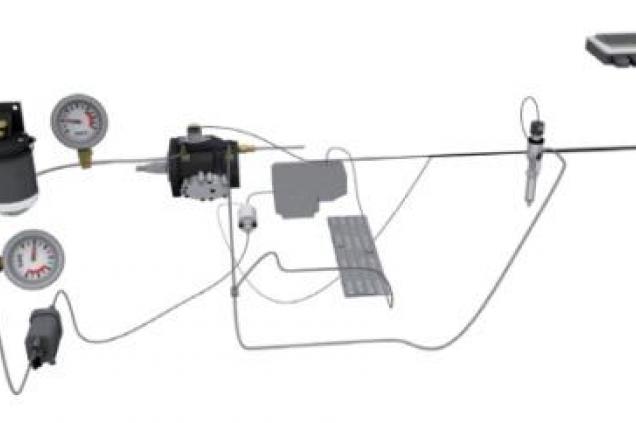

Système d'injection électronique qui permet de gérer une pression de carburant et de piloter électriquement les injecteurs pour doser précisément le carburant dans le moteur diesel. Ces systèmes sont utilisés sur les moteurs à injection directe diesel.

Il existe actuellement 4 équipementiers qui construisent et fournissent les constructeurs en système d'injection à rampe commune :Bosch, Delphi Automotive, Continental et Nippo Denso.

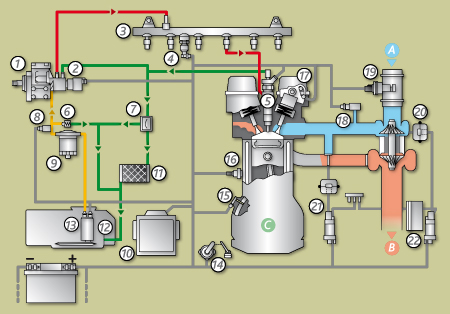

A. Admission

B. Sortie des gaz d'échappement

C. Moteur

Le système Common Rail est composé :

D'un circuit d'alimentation hydraulique dit « basse pression » (circuit en jaune) comprenant les éléments suivants :

- La pompe d'alimentation électrique (13), suivant l'équipementier et le système.

- Le filtre à carburant (9).

- Un capteur de pression d'alimentation (8), élément optionnel.

- Un régulateur de pression d'alimentation à 2,5bars (6), suivant l'équipementier et le système.

D'un circuit hydraulique dit « haute pression » (en rouge) comprenant les éléments suivants :

- La pompe haute pression (1) entrainée par le moteur.

- Le régulateur de la haute pression (2) pilotée par le calculateur de gestion électronique du moteur.

- Le rail (3) qui stock la pression fournie par la pompe haute pression (jusqu'à 2000 bars).

- Le capteur de pression de rail (4) qui informe le calculateur de la pression instantanée dans le rail

- Les injecteurs (5) pilotées par le calculateur, ils pulvérisent le carburant à l'intérieur du moteur.

D'un circuit de retour de carburant (en vert) comprenant les éléments suivants :

- Un réchauffeur de carburant (7), il peut être intégré au filtre à carburant

- Un refroidisseur de carburant (11) qui permet de limiter la température du carburant lorsque le moteur est chaud, suivant l'équipementier et le système.

- Un ajustage (12) pour avoir une petit pression dans le circuit de retour d'environ 0,7 bars, suivant l'équipementier et le système

D'un circuit électrique comprenant les éléments suivants :

- La batterie

- Le calculateur de gestion électronique (10) qui reçoit les informations des différents capteurs et pilote les différents actionneurs.

Les capteurs :

- Le capteur de position de pédale d'accélérateur (14)

- Le capteur de régime moteur (15)

- Le capteur de température de liquide de refroidissement de moteur (16)

- Le capteur de phase (17) pour déterminer la position du moteur

- Le capteur de pression d'air d'admission (18)

- Le débitmètre d'air massique (19)

Les actionneurs

- Le régulateur de pression de carburant (2)

- Les injecteurs (5)

- L'électrovanne de limitation de la pression de suralimentation (21)

- L'électrovanne de recyclage des gaz d'échappement (22)

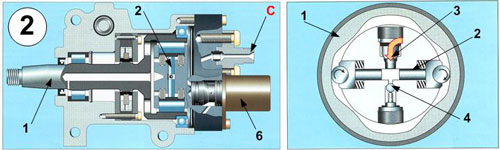

Les pompes à haute pression

Entrainées mécaniquement par le moteur, les pompes à haute pression fournissent le carburant sous pression pour le rail. Depuis 1997, date de la première commercialisation d'un moteur Common Rail (Alfa Roméo) les pompes ont évoluées pour produire des pressions de plus en plus élevées (de 1350 bars pour la pompe Bosch CP1, à 1600 bars pour la pompe Bosch CP3/CP1H et siemens, 1800 bars pour la pompe Nippo Denso HP3 et 2500 bars avec la Bosch CP4).

Jusqu'à présent 2 techniques étaient utilisées pour générer ces pressions :

Les pompes à piston plongeur (2) utilisées par Delphi (DFP1) et Nippo Denso (HP2) et les pompes à pistons radiaux décalés de 120° (1) utilisées par Bosch (CP1/CP3/CP1H) Siemens, Delphi (DFP3) et Nippo Denso (HP3). Dans tous les systèmes, des clapets d'aspirations et de refoulement sont présent pour chaque élément de pompage. Un régulateur de pression ou de débit piloté par le calculateur module ces hautes pressions en fonction des conditions de fonctionnement du moteur.

- Cliquer ici pour visualiser le fonctionnement d'une pompe à pistons plongeurs

- Cliquer ici pour visualiser le fonctionnement d'une pompe à piston radiaux décalés

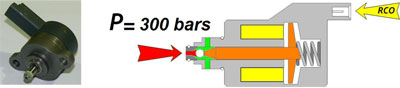

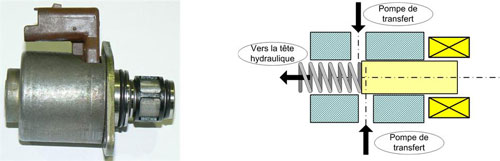

Les régulateurs de pression

Il existe 2 types de régulations de la haute pression

La régulation de la pression (ex : pompe BoschCP1) qui consiste à gérer une fuite contrôler dans le circuit haute pression (sortie de pompe ou sur le rail). Cette méthode permet de piloter la pression avec précision, mais contribue à une plus grande absorbions d'énergie (couple d'entrainement de la pompe plus élevé), et à une montée en température du carburant excessive qu'il faut réguler (dû à l'important volume de carburant comprimé et non consommé)

La régulation du débit (ex : pompe Bosch CP3/CP1H/CP4, Delphi,…) consiste à limiter l'entrée du carburant dans les éléments de pompage (pistons haute pression). Lorsque le calculateur souhaite une faible pression dans son rail, il limite le remplissage des éléments de pompages en refermant le régulateur de débit (commande électrique appropriée type RCO) et inversement pour augmenter la pression dans le rail. De ce fait, la pompe haute pression ne comprime que le carburant consommé par le moteur, limitant ainsi le couple d'entrainement de la pompe et les montés en température du carburant.

| Diffusion sur le marché | Depuis 2009, 100% des véhicules diesel particuliers commercialisés sont équipés de systèmes Common rail. |

|---|---|

| Constructeurs concernés | Tous. |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Oui |

| Types de réparations |

|

| Dispositif législatif en rapport avec l'innovation | Depuis la mise en place de la norme EURO III (2000) tous les moteurs diesel sont équipés de systèmes d'injection Common rail. Instruction technique de l'OTC IT F8. |

| Contrôle technique | Le système common rail n'entraine pas de particularité en ce qui concerne le contrôle technique, les contrôles effectués sont les mêmes que sur tout autre véhicule à moteur diesel. |

| Mots-clés | Common rail, Injection, Injection diesel, haute pression, HDI, CDI, DCI, JTD, D4D, TDI |

Méthodes et pratiques

Remplacement des filtres à carburant

Le filtre à carburant se remplace généralement tous les 60 000 kms. Il faut faire attention à la propreté lorsque le dispositif de filtration est démonté. Durant l'échange, l'utilisation de l'air comprimée ou de chiffons pelucheux est fortement déconseillée. En fonction du type de montage et du model de filtre, le remplacement peut concerner uniquement la cartouche filtrante (le corps de filtre reste le même) ou bien l'élément filtrant tout entier (remplacement de la cartouche et du corps).

Système de gestion électronique: diagnostic, contrôle et remplacement des capteurs et actionneurs qui composent les systèmes.

Pour le système de gestion électronique Common Rail, les opérations de contrôles consistent à vérifier électriquement (alimentation en tension, résistance, isolement et signal) tous les capteurs et les actionneurs à l'aide d'une valise de diagnostic, d'un multimètre et d'un oscilloscope…voir le contrôle des capteurs et des actionneurs

Lorsque les valeurs relevées ne correspondent pas aux données du constructeur, la pièce défaillante est remplacée.

Pompe HP : diagnostic, contrôle, remplacement.

Lorsque l'on constate un manque ou une absence de pression dans le rail, la pompe peut être incriminée. Avant de la remplacer, il faut tout d'abord contrôler le bon état du circuit d'alimentation basse pression (à l'aide de manomètre, réservoir auxiliaire, etc…) et le bon fonctionnement du régulateur (pression ou débit).

Puis, si les contrôles sont corrects, le contrôle de la pompe consiste à l'isoler du circuit hydraulique haute pression en remplacent le rail du système, par un rail obturé équipé d'un capteur de pression de référence. Sous l'action du démarreur, la pompe est entrainée par le moteur et remplie le rail obturé. Le capteur de pression de référence indique alors la pression dans le rail pendant le test !

Si la valeur obtenue est inférieure à la consigne de l'équipementier, remplacer la pompe. Si la valeur est correct, le manque de pression est du à un autre élément du circuit hydraulique (injecteurs, limiteur de pression de rail, etc…)

Pompe HP : contrôle, dépose, passage au banc, réparation, remontage

Lorsque la pompe est défectueuse, un passage au banc est nécessaire pour pouvoir effectuer sa réparation. La pompe est entièrement démontée, les pièces défectueuses sont remplacées puis, la pompe est contrôlée sur un banc avant d'être reposer sur le véhicule (contrôle de la réparation !). Ces interventions sont réalisées par des spécialistes dans des ateliers spécifiques électro-dieselistes.

Injecteur : diagnostic, contrôle, remplacement, reparamétrage

Il y a 2 types de contrôle pour les injecteurs Common Rail.

Les contrôles électriques qui consistent à vérifier si les valeurs de résistances des injecteurs sont correctes, et s'ils sont commandés correctement par le calculateur (à l'aide d'un oscilloscope).

Le contrôle hydraulique des injesteurs consiste à mesurer la quantité de retour de fuite qu'il y a sur le circuit de retour des injecteurs avec des éprouvettes. Les valeurs relevée doivent êtres sensiblement identique et ne pas dépasser une valeur de référence maxi.

Lorsque les injecteurs sont défectueux, il faut les remplacer en respectant les consignes spécifiques des constructeurs (caractéristiques des injecteurs, respect des classifications, etc…) Pour les systèmes les plus récents, les injecteur on un code de calibration individuel qu'il faut inscrire dans le calculateur à l'aide de la valise de diagnostic.

Injecteur : contrôle, dépose, passage au banc, réparation (hors partie électrique), remontage, reparamétrage

La réparation de injecteurs ne concerne pour le moment que le remplacement de l‘aiguille et la buse (Bosch devrait bientôt autoriser le remplacement des bobines de commandes en après-vente…). Après le remplacement de ces pièces, l'injecteur est testé sur un banc de contrôle pour vérifier sont étanchéité, ses caractéristiques de débit et la qualité des jets d'injection.

Ces interventions sont réalisées par des spécialistes dans des ateliers spécifiques électro-dieselistes.

| Entreprises concernées aujourd'hui | Véhicules industriels, Spécialistes, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Encadrement d'atelier, Mécanicien technicien VI-VU, Mécanicien-Technicien Auto |

Impact sur les compétences en atelier

Les RA1, RA2, MRA, spécialistes et véhicules industriels doivent:

Etre ne mesure de lire les schémas électriques et la documentation technique correspondante au véhicule.

Etre ne mesure de contrôler et de remplacer tous les organes hydrauliques du système common rail.

Etre ne mesure de contrôler et de remplacer tous les organes électriques du système common rail.

Etre en mesure d'utiliser une valise de diagnostic.

Etre en mesure d'utiliser un multimètre et un oscilloscope

Les spécialistes (diésélistes) doivent en plus:

Etre en mesure de démonter, réparer et contrôler les pompes à haute pression et les injecteur common rail.

Etre en mesure de passer sur un banc de contrôle spécifique les pompes à haute presion et les injecteurs Common rail.

Exemple d’outillage approprié

Pour les spécialistes, RA1, RA2, MRA et véhicules industriels:

- Valises de diagnostic type : Bosch KTS 650 / Sagem EURO BOX II et III / Actia Multidiag (etc.)

- Valise de pression Delphi H3PI

- Valise de manomètres de pression de carburant

Pour les spécialistes uniquement :

- Un appareil de démontage/remontage des injecteurs (exemple : Bosch 0 986 610 130), un banc de contrôle des injecteurs, un banc de contrôle des pompes HP (exemple : Hartridge AVM2, Bosch KMA 822, etc…)

À lire aussi dans la même section

Les pompes haute pression

Les pompes hautes pression sont au coeur du système d'injection. Elles permettent la création de la haute pression et alimentent les injecteur en gazole. Les pompes hautes pression peuvent être...

Les circuits d'alimentation basse pression diesel

Le circuit d'alimentation est méconnu du grand public mais pas entièrement. En effet, il est très courant d'entendre parler de remplacement de filtre à gazole.

Bon nombre de gens ont, malheureusement...

Les biocarburants diesel

Le biocarburant contient une part de carburant produit à partir de matériaux organiques non issue du pétrole.

La Dénomination du carburant gazole vient d'évoluer, vers le nom B7 en Europe, cela...

La régulation électronique des pompes distributrices VP Bosch

Le système de pompe rotative à régulation électronique à été développé par Bosch. Monté depuis 1987 chez BMW cette innovation à permis plus de souplesse moteur, de meilleures performances ainsi qu'une...