- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Récemment commercialisé

- Date de création

- Date de mise à jour

En bref

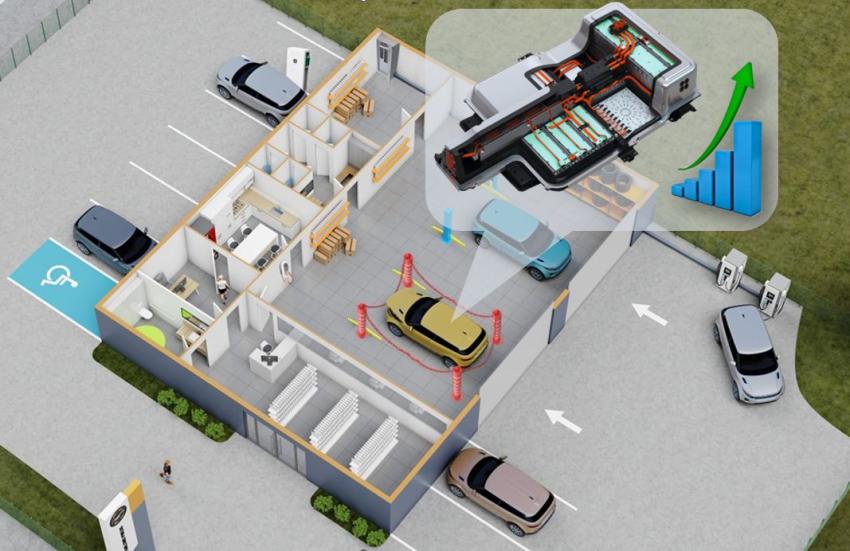

Les véhicules électrifiés sont de plus en plus présents dans les ateliers, ce phénomène entraîne de plus en plus d'interventions sur les packs batteries de ces véhicules.

Les packs batteries sont des composants sensibles et complexes qui nécessitent une expertise spécifique pour garantir des réparations sûres et efficaces.

Il est important de noter que toute intervention sur un pack batterie doit être effectuée par un professionnel qualifié et formé, aussi bien sur la réglementation concernant les travaux sous tension que sur ces nouvelles technologies.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Récemment commercialisé

- Date de création

- Date de mise à jour

Description détaillée

Batterie de traction

Tous les véhicules à énergie électrique (BEV, HEV, PHEV) embarquent un dispositif de stockage, appelé batterie de traction.

Il existe plusieurs technologies de batteries utilisées, chacune ayant ses avantages et inconvénients.

Celle-ci peut présenter des défaillances au cours de sa vie.

Batteries Lithium-ion (Li-ion)

- Les batteries Li-ion sont actuellement la technologie la plus utilisée en raison de leur densité énergétique élevée, de leur durée de vie relativement longue.

Batteries Nickel-Métal Hydrure (NiMH)

- Les batteries NiMH sont couramment utilisées dans les véhicules hybrides. Elles offrent une alternative aux batteries Li-ion.

Opérations sous tension sur les batteries de traction

Les opérations sous tension consistent à effectuer des interventions techniques alors que la batterie ou certaines parties du système électrique restent sous tension, c'est-à-dire que le circuit électrique est actif et peut transporter du courant.

Les risques électriques lors des travaux sous tension

Il est recommandé aux techniciens voulant se spécialiser dans la maintenance des batteries de traction de suivre des formations spécifiques sur les procédures de sécurité aux risques électriques.

Ces risques électriques sont de deux natures et comprennent :

- Le risque de choc électrique par contact.

- Le risque de brûlure par court-circuit.

En effet, le danger est permanent car il n’est pas possible de mettre hors tension une batterie.

Le risque de choc électrique par contact

Conditions :

- Lorsque l’opérateur rentre en contact avec 2 pièces nues sous tension, soumises à des potentiels différents.

Conséquences :

- Dans ce cas, un courant traverse son corps et selon son importance et le temps de conduction, provoque une électrisation ou une électrocution.

Le risque de brûlure par court-circuit

Conditions :

- Lorsque l’ opérateur manipule des outils ou des éléments conducteurs pouvant accidentellement entrer en contact avec des pièces nues sous tension placées à des potentiels différents.

Conséquences :

- Dans ce cas, il y a un risque de brûlure et d'arc électrique.

Pour une batterie de 50 Ah cela correspond à un courant minimum de 500 A.

Les précautions

Par conséquent, tout salarié intervenant sur ces packs batteries doit connaître et respecter les précautions à prendre, les outillages à utiliser et les procédures à suivre.

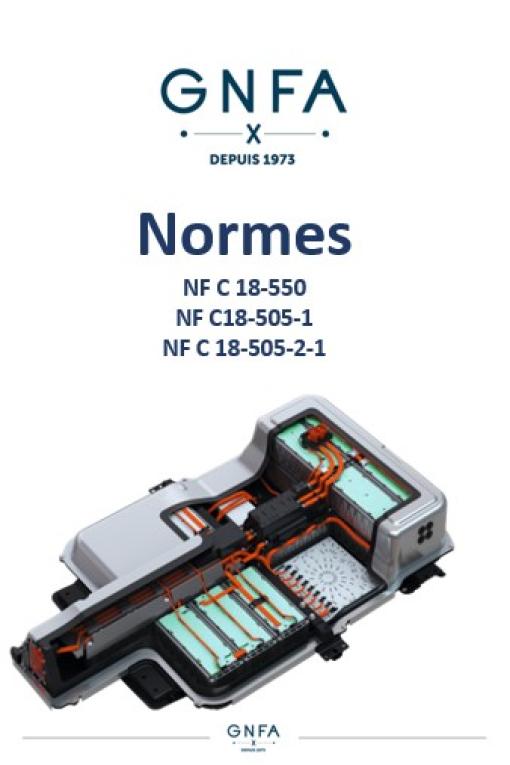

Réglementation

Tout intervenant sur pack batterie dont la tension est supérieure à 60V et/ou la capacité est supérieure à 275 Ah nécessite une habilitation spécifique : le B2TL, en plus de l’habilitation classique BCL et B2VL.

Synthèse :

- NF C18-550 : Norme générale encadrant la sécurité des interventions sur les véhicules VEVH, avec des exigences en matière de formation et de procédures de sécurité.

- NF C18-505-1 : Prescriptions générales sur les mesures de sécurité globales pour les interventions sur les installations électriques basse tension.

- NF C18-505-2-1 : Prescriptions particulières sur les opérations TST sur les batteries d'accumulateurs des véhicules et engins à motorisation thermique, électrique et hybride.

La norme NF C18-505-2-1

Pour chaque type d'opération, la norme définit un "mode opératoire" lors de travaux sous tension, qui permet de travailler en sécurité.

L'application des modes opératoires s'applique aux opérations sur les batteries des véhicules électriques/engins à motorisation thermique, électrique et hybride.

La norme NF C18-505-2-1 définit les opérations de travaux sous tension.

- Dépose du pack batterie du véhicule

- Entretien des bornes, liaisons nues ou corps de batterie

- Remplacement d'éléments de batterie ou des composants

- Désassembler un coffre ou un pack batteries

- Assembler des éléments ou batteries d'accumulateurs pour constituer un pack batteries

- Poser à bord du véhicule le ou les packs batteries

Tout autre type d'opération n'est pas autorisé par la norme.

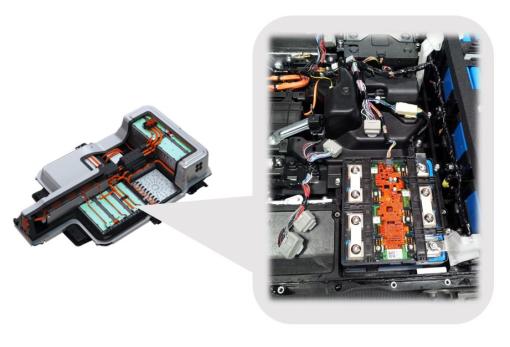

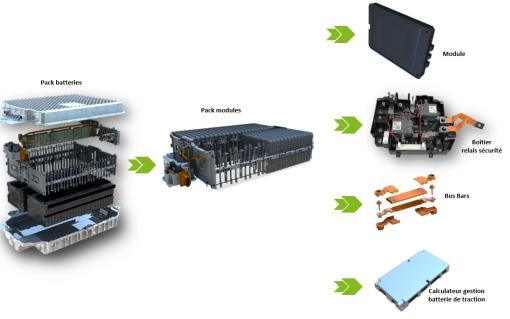

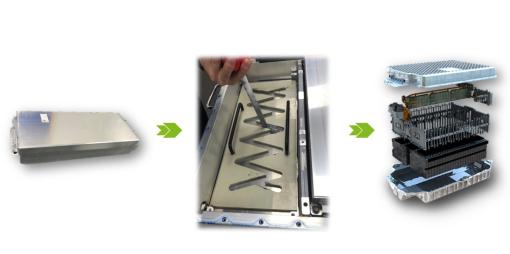

Conception du pack batterie

Certains constructeurs adoptent des stratégies différentes quant aux technologies de batteries pour leurs véhicules électriques.

Outre la chimie des cellules, la conception du pack de la batterie est un autre critère essentiel. Il existe 2 catégories de batteries :

-

Les batteries non dissociables : le bloc batterie est constitué de modules non dissociables du caisson et non démontables.

Ces batteries, dont les composants sont soudés, sont considérées comme économiquement irréparables.

- Les batteries dissociables (ou modulaires) : le bloc batterie est constitué de modules dissociables et démontables.

Certains composants des batteries dissociables peuvent être remplacés ou réparés, tels que :

- Les modules.

- Les barres électriques (bus Bars).

- Les capteurs de température.

- Le boîtier de jonction (relais sécurité, fusible de protection).

- Le calculateur batterie de traction (Battery Management System – BMS), etc..

La réparabilité de ces différents composants présente des avantages environnementaux, économiques et techniques.

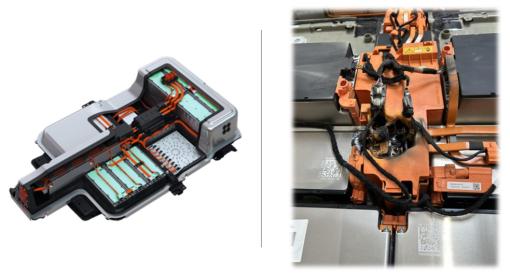

Réparation du pack batterie

Exemple d'activités de réparation et de changement de batterie :

- Dépose de la batterie sur une table de levage

- Contrôles électriques des différents capteurs composant le système de gestion de la batterie.

- Contrôle de son circuit de refroidissement.

- Contrôle de la gestion de charge/décharge.

- Ouverture de la batterie et contrôle des modules.

- Equilibrage des cellules.

- Nettoyage des busbars.

- Remplacement d'un module.

- Mesure de la tension et équilibrage du module.

- Diagnostic de l'état d'une batterie.

- Remplacement de la batterie.

Tous modules défectueux doivent-être envoyés pour recyclage à des organismes spécialisés.

| Diffusion sur le marché | Suite à l'interdiction d'ici 2035 par l'Union Européenne de la vente de voitures neuves ayant une motorisation thermique.

|

|---|---|

| Constructeurs concernés | Tous les constructeurs proposent dans leur catalogue des véhicules électrifiés équipés de batterie de traction. |

| Innovation engendrant des entretiens | Oui |

| Innovation engendrant des réparations | Oui |

| Types de réparations | Les interventions effectuées sur les packs batteries de véhicules électriques :

|

| Dispositif législatif en rapport avec l'innovation | Pour intervenir dans un Pack batterie Lithium d'un véhicule électrique, il faut être habilité B2TL travaux sous tension, pour acquérir les savoirs et savoir-faire, définis dans les normes : |

| Contrôle technique | Lors du contrôle technique, le contrôleur porte une attention particulière sur l’état du pack batterie ainsi que sa fixation. Celui ne doit pas comporter de détérioration, de traces d’oxydation, de fuites. Les orifices d’aérations ne doivent pas être obstrués. Une dépose si nécessaire, des parties amovibles permettant d’accéder au pack batterie (ex. : plancher de coffre, bac de rangement, etc.) peut être effectuée. |

| Mots-clés | Pack batterie, batterie de traction, batterie traction véhicules électriques ou hybrides. |

Méthodes et pratiques

Consignes de sécurité

Avant toutes interventions sur la batterie de traction, il faut vérifier l’intégrité physique de la batterie (identification des chocs, perte d'étanchéité, câbles arrachés…).

Ceci permet à l'opérateur d'identifier avant d'intervenir, si la batterie est conforme ou non conforme.

Dans le cas où une batterie de traction n'est pas conforme, il est essentiel de suivre les recommandations du fabricant pour vérifier s'il autorise l'ouverture de celle-ci pour la remettre en conformité.

Diagnostic et démontage de la batterie de traction

- Contrôler et relever l'état du calculateur de batterie (Code défaut, tension des modules..).

- Mettre hors tension le véhicule (consignation) et contrôler l'absence de tension de la batterie de traction avant sa dépose.

Avant l'ouverture de la batterie de traction il faut contrôler l'isolement de la batterie par rapport à son enveloppe et l'absence de tensions.

Pour retirer le couvercle de la batterie de traction il faut dévisser les vis de fixation à l'aide d'outils isolés en portant les EPI adéquates.

Méthode opératoire constructeurs

Chez certains constructeurs il est nécessaire d'effectuer, un contrôle d'étanchéité interne de la batterie de traction avant la dépose du couvercle et après son remontage.

Après avoir identifier à l'aide de l'outil de diagnostic l'élément en cause (exemple module 1), il est nécessaire de mesurer la tension de tous les modules, ce qui permet d'identifier le module en panne.

Une fois identifier il faut déconnecter un à un les connexions barres électriques (bus Bars) de chaque modules et les contrôler visuellement, voir les remplacer.

Pour assurer une bonne connexion entre les différents éléments, on utilise des barres électriques (bus Bars).

Les bus bars sont des composants clés qui relient les différentes éléments et modules de la batterie pour permettre la circulation de fort courant.

Il est dès fois nécessaire d'enlever :

- La corrosion au niveau des bornes qui entraine une augmentation de la résistance électrique du circuit et donc des zones d'échauffement.

- La poussière, car en se déposant, va peu à peu créer un « chemin » entre les bornes + et - qui va amplifier l’autodécharge de la batterie et créer des défauts d'isolement.

Nettoyage des surfaces

Utilisation d'un chiffon antistatique ou d'une brosse douce isolée :

- Les bus bars sont délicatement nettoyés à l’aide d’un chiffon antistatique ou d’une brosse douce isolée pour enlever la poussière et les débris.

- Dans certains cas, l’utilisation d’une pâte de nettoyage spécialement conçue pour les contacts électriques peut être nécessaire pour restaurer la surface des bus bars.

- Il est important de ne pas exercer trop de pression pour éviter d'endommager les connexions ou de créer des rayures qui pourraient affecter la conductivité.

Nettoyage à l'alcool isopropylique :

- Un chiffon légèrement imbibé d'alcool isopropylique (à 99% si possible) peut être utilisé pour nettoyer les surfaces des bus bars.

- L’alcool isopropylique est couramment utilisé car il s'évapore rapidement et ne laisse aucun résidu, tout en étant sûr pour les composants électriques.

- Il est essentiel d'éviter d'utiliser des produits de nettoyage conducteurs ou agressifs, qui pourraient endommager les composants ou compromettre la sécurité.

Avant de remplacer le module en panne il faut d'abord calibrer le module neuf :

- Les modules neufs sont livrés déchargés.

- Charger le module neuf au même niveau que les autres modules.

- La valeur de tension moyenne est utilisée pour programmer la charge du module neuf.

- L'utilisation d'un appareil spécifique permet de faire l'équilibrage des cellules interne au module.

Dépose et repose du module

- Des outils spécifiques permettent d’accrocher les modules.

- Les modules reposent souvent sur de la pâte thermique.

- Il existe un outil qui est prévu pour décoller les modules.

- Les modules sont lourds (utilisation d'une chèvre pour la manutention).

- Remontage du module neuf.

- Reconnexion des modules aux circuits électriques de la batterie de traction.

- La repose des bus bars et le serrage au couple se fait dans l'ordre inverse.

- Contrôles et vérifications avant fermeture de la batterie traction.

La pâte thermique

La pâte thermique joue un rôle essentiel dans la gestion thermique des modules des packs batteries.

Les batteries génèrent de la chaleur pendant la charge, la décharge et son fonctionnement normal.

Une gestion efficace de cette chaleur est cruciale pour assurer la sécurité, la performance, et la longévité des batteries.

Voici les principaux rôles de la pâte thermique :

- Amélioration de la dissipation thermique.

- Homogénéisation de la température des modules.

Une fois l'intervention terminée, il faut s'assurer que les éléments sont tous propres et les connexions doivent être serrées aux couples en suivant les spécifications du fabricant.

Si les connexions ne sont pas serrées aux couples préconisés, ceci entraîne une surchauffe ou une perte de conductivité.

Qui dit arc électrique, dit chaleur qui peut enflammer les éléments à proximité et créer un début d'incendie.

Remontage du pack batterie

- Fermeture de la batterie de traction, à l’aide des outils et méthodes préconisés, pour assurer son étanchéité et son intégrité, dans le respect des préconisations constructeurs.

- Remontage de la batterie de traction sous le véhicule et faire la déconsignation de celui-ci.

- Reprogrammer les calculateurs de la batterie, en mettant à jour leur logiciel, pour les remettre en conformité.

- Effacer les défauts et lancer un test actionneur pour le contrôle des relais de sécurité.

- Remise à zéro des compteurs d'usure des relais.

- Purge du circuit de refroidissement.

- Effectuer un essai routier.

Mode opératoire

Pour éviter des oublis, le technicien utilise un mode opératoire du constructeur détaillant les différentes étapes à respecter lors du remplacement d’un composant de la batterie de traction.

Conclusion

Toute intervention non autorisée par le fabricant sur une batterie conforme ou non conforme est strictement interdite.

Le respect scrupuleux des méthodes de réparation du constructeur ou, à défaut, les modes opératoires de la norme NF C18-505-2-1 sont essentiels pour garantir une batterie de traction fiable et sûre.

| Entreprises concernées aujourd'hui | Véhicules industriels, Spécialistes, RA2, RA1 |

|---|---|

| Métiers concernés | Mécanicien technicien VI-VU, Mécanicien-Technicien Auto, Mécanicien-Technicien Moto |

Impact sur les compétences en atelier

L'intervention sur une batterie de traction d'un véhicule électrifié, nécessite certaines compétences spécifiques pour s'assurer de son bon fonctionnement et de sa durabilité.

Voici les compétences nécessaires à la maintenance d'une batterie de traction :

- Disposer de connaissances en électrochimie.

- Etre capable de diagnostiquer une batterie de traction.

- Mettre en place les mesures de sécurité électrique lors d'interventions.

- Avoir acquis des compétences en réparation et remplacement des différents éléments.

- Etre en mesure d'utiliser les différents appareils pour l'équilibrage des modules, le contrôle d'étanchéité, etc..

Exemple d’outillage approprié

Pour éviter tout risque inhérent aux activités lors d'intervention sur les batteries de traction, il est impératif d'utiliser les équipements de protection individuel en état, répondant aux normes et adaptés à la morphologie du travailleur, afin d'être correctement protéger.

© GNFA

Lorsqu'on travaille sur ou à proximité d'éléments sous tension, l'utilisation d'outils isolés réduira considérablement le risque de blessure pour les intervenants, ainsi que les dommages à l'équipement.

Il faut s'assurer que les outils et les EPI soient en bon état et conformes aux normes de sécurité en vigueur.

Le contrôle d'étanchéité se fait à l'aide d'un testeur de fuite.

Appareil pour l'équilibrage du module neuf.

D'une table de levage (batterie de véhicules électriques).

D'une chèvre (batterie de véhicules hybrides).

À lire aussi dans la même section

Batterie connectée

Les véhicules électrifiés ( électriques et hybrides rechargeables) disposent d'une autonomie plus faible qu'un véhicule thermique, et d'un temps de ravitaillement en énergie plus long.

Une solution...

Les bornes de recharge pour véhicules électriques et hybrides

Le nombre de points de recharge ouverts au public, connaît une croissance exponentielle. Ce développement est notamment propulsé, par le programme ADVENIR (Programme de financement de bornes de...

Les batteries lithium

Aujourd’hui, les batteries au lithium participent à l’électrification d’une gamme de plus en plus large d’applications. Si elles concernaient initialement les téléphones, les ordinateurs et les...

Nouveau

Le panorama des systèmes hybrides

La recherche permanente pour l'efficience des véhicules hybrides a permis l'émergence d'une multitude de solutions techniques.

Toutes sont des prouesses technologiques. En contrepartie, chaque avancée...