- Innovation créatrice de nouvelles compétences

- Non

- Innovation génératrice de nouvelles activités

- Non

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

L'idée d'assembler des morceaux de métal sans apport par coupe et par fluage date du 19 ième siècle. Cependant à cette époque, personne ne réussit à fabriquer des outillages appropriés et durables, l'idée fut abandonnée.

En 1981, ECKOLD reprend cette réflexion en présumant une grande compétitivité de cette alternative, face aux méthodes traditionnelles, et développe des outils et outillages simples et efficaces pour des applications industrielles.

Suit la firme américaine BTM qui fit breveter le procédé de clinchage Tog-L-Loc® et TOX PRESSOTECHNIC invente en 1985 le premier assemblage rond qui trouvera sa place dans l'industrie automobile d'abord pour les boîtiers de transmission et les mécanismes de toits ouvrants.

Aujourd'hui, plusieurs centaines de machines de clinchage travaillent et réalisent des millions de points chaque jour.

Ce procédé économique et fiable participe à la réduction du coût de fabrication d'un véhicule, facteur d'une importance capitale.

- Innovation créatrice de nouvelles compétences

- Non

- Innovation génératrice de nouvelles activités

- Non

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

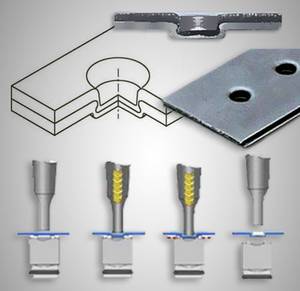

Le clinchage est une technique d'assemblage mécanique de tôles métalliques. On utilise l'élasticité des tôles pour les déformer ensemble de sorte qu'elles restent liées. Le principe de base est de connecter deux tôles métalliques par emboutissage entre un poinçon et une matrice. La tôle subit localement une déformation plastique à froid, formant un point de connexion.

Le clinchage nécessite la déformation plastique locale des pièces. Il convient à la plupart des matériaux métalliques, particulièrement à l'aluminium. Il est possible d'effectuer le clinchage de matériaux présentant un revêtement, des surfaces traitées, ayant des épaisseurs variables ou de matériaux différents.

Cette technique sert uniquement à assembler des pièces simples non porteuses parce que les points d'assemblage présentent une moindre résistance statique.

Dans les secteurs de l'électroménager, de l'automobile, du mobilier métallique et du bâtiment, l'intérêt grandissant des industriels pour le clinchage est dû à un certain nombre d'avantages par rapport aux procédés classiques tels que le vissage, le rivetage ou la soudure.

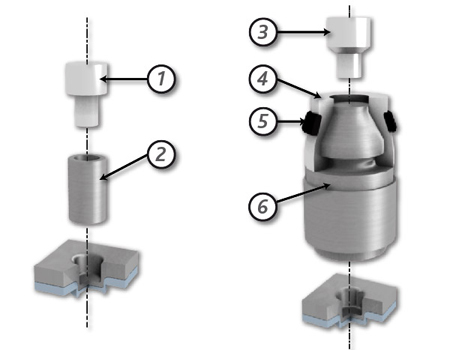

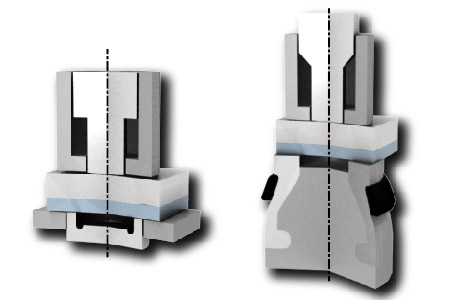

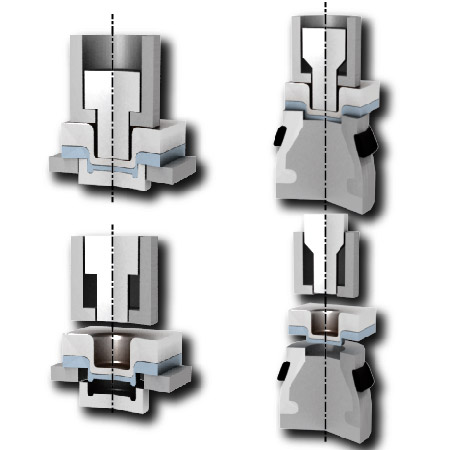

Processus de clinchage

Utilisation d'une matrice rigide ou d'une matrice mobile.

(1) Poinçon, (2) Matrice, (3) Poinçon, (4) Plaques de matrice mobiles, (5) Anneau en élastomère, (6) Matrice

Fixer

Les composants à assembler sont positionnés sur la matrice. Au cours du processus d'assemblage, les composants sont tenus en place par la pression de ressort du dispositif de retenue pendant la descente du poinçon sur la matrice.

Estampage

Lors de l'étape suivante du processus d'appui, le tronçon à estamper frappe les composants assemblés en déplaçant ainsi le composant dans la matrice. Les objets assemblés sont maintenus également par le dispositif de retenue.

Aplatissement

L'insertion supplémentaire de l'estampe dans les pièces assemblées déclenche un processus de filage, qui permet au composant assemblé situé du côté de l'estampe de créer une contre-dépouille dans le composant situé du côté de la matrice. Le dispositif de retenue permet d'éviter une déformation incontrôlée de la zone assemblée.

Course de retour

Une fois que la force déterminée (pour les systèmes contrôlés par une force) ou la course définie (systèmes contrôlés par une course) ont été atteintes, la course de retour est lancée et l'assemblage créé est poussé en dehors de la matrice et du poinçon démoulé. Aucune finition supplémentaire n'est nécessaire.

En résumé

Le poinçon enfonce la tôle dans la matrice et compresse la partie inférieure de la zone enfoncée. L'ouverture des lames de la matrice produit un mouvement latéral de la tôle avec un phénomène d'expansion du diamètre du bouton qui forme un verrouillage circulaire résistant. Ce procédé mécanique produit un niveau élevé de consistance en situation de production.

Le mouvement des lames de la matrice réduit énormément la force requise pour produire le joint par rapport aux procédés à matrice fixe. De plus, le traitement de tôles huilées ne pose aucun problème car l'huile peut s'écouler facilement sans endommager la matrice. Les tôles assemblées peuvent facilement être extraites de la matrice.

Le clinchage permet d'assembler :

- des tôles d'épaisseurs et de natures différentes (jusqu'à des épaisseurs cumulées de 6 mm) ;

- des tôles pré peintes ou revêtues, avec plusieurs points en simultané sans déformation thermique des zones assemblées, sans dégagement toxique et relativement sans bruit, tout en préservant la protection anti-corrosion des matériaux ;

- des pièces à cadence élevée avec une très bonne répétitivité et un contrôle qualité de l'assemblage ne nécessitant pas de procédés destructifs.

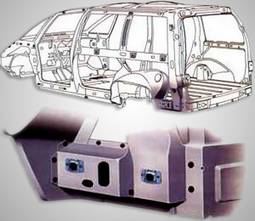

Dans la construction automobile, il est fait de plus en plus souvent appel au clinchage plutôt qu'au soudage par points pour la fabrication des portes, capots et hayons arrière. Bien qu'aujourd'hui, le processus de clinchage soit essentiellement utilisé pour les pièces en aluminium, il n'en est pas moins parfaitement adapté à l'assemblage de tôles et profilés d'épaisseurs variables ou constitués de différents matériaux.

Capot en aluminium

Aile AV en aluminium

Support de fixation en acier

Le clinchage est de plus en plus utilisé pour l'assemblage de pièces de carrosserie, mais cette technique est présente depuis plus longtemps dans l'assemblage de pièces mécaniques, comme :

Les protections thermiques

Les carters

ou les jantes en tôle...

| Diffusion sur le marché | Cette méthode d'assemblage est utilisée par les constructeurs uniquement en fabrication. Ce type d'assemblage est indémontable et n'a pas d'application en après-vente. |

|---|---|

| Constructeurs concernés | Tous les constructeurs sont concernés. |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Non |

| Types de réparations |

|

| Dispositif législatif en rapport avec l'innovation | Devant l'important développement de ce procédé, la norme DIN décida de l'incorporer dans la référence 8593 sous le chapitre N° 4.5.2.11 (Assemblage de pièces métal en plaques, tubes, ou profilés sans apport par fluage). OTC I |

| Contrôle technique | Comment un contrôleur technique peut-il aborder les problèmes de liaisons entre les différents éléments de carrosserie ?

Si par exemple, on prend le point 6.1.1. Etat général du châssis, on peut signaler le desserrage ou la la rupture partielle d'une fixation entre éléments structurels.

Il faudra bien saisir un défaut si une liaison par clinchage est défaillante. Cette défaillance est automatiquement sanctionnée d'une contre-visite. |

| Mots-clés | Clinchage, assemblage définitif, assemblage de différents matériaux |

Méthodes et pratiques

Aucune réparation n'est possible sur ce type d'assemblage, on ne peut pas démonter sans détériorer les tôles ainsi assemblées. C'est un assemblage définitif.

| Entreprises concernées aujourd'hui | Véhicules industriels, Carrosserie / Peinture, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Carrossier et Peintre, Réceptionnaire |

Impact sur les compétences en atelier

- Connaissance des méthodes d'assemblage

- Savoir identifier la réparabilité d'un assemblage

À lire aussi dans la même section

Le pavillon soudé au laser

Le soudage laser est utilisé pour le soudage des tôles de toutes natures, même en aluminium.

Pour les structures en aluminium, on a envisagé, dès la phase de conception, la mise en œuvre de méthodes...

Le collage

Le collage des métaux a commencé vers 1942.

L'arrivée des matériaux composites, dans les années 1965 à 1975, pour lesquels le collage est la principale méthode d'assemblage et les exigences très...

Le vissage Flowdrill

En 1923, dans un hangar du midi de la France, Jean-Claude de Valière essaya de mettre au point un outil qui devrait percer des trous dans la tôle en se servant de la chaleur frictionnelle au lieu de...

Le rivetage auto-poinçonneur

Début des années 80, Keith Jones, fondateur de la société Henrob, découvre la technique du rivetage auto-poinçonneur à l'occasion d'un voyage d'affaires en Australie. Peu de temps après, il fait l...