- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

Début des années 80, Keith Jones, fondateur de la société Henrob, découvre la technique du rivetage auto-poinçonneur à l'occasion d'un voyage d'affaires en Australie. Peu de temps après, il fait l'acquisition des droits de cette technologie et ouvre un bureau à Brisbane pour répondre aux besoins du marché australien et tirer le meilleur profit de son expérience en sa qualité de créateur d'origine du rivetage auto-poinçonneur SPR (Self Piercing Rivet). Les premières applications de SPR se concentrent surtout pour des activités industrielles telles que conduites, charpentes de maison, échelles et silos à grain.

En 1992, le constructeur allemand Audi contacte Henrob pour que celui-ci développe une technologie SPR en vue de l'assemblage de la voiture A8 tout en aluminium.

Le début des années 2000, Jaguar lance la XJ8 en aluminium avec plus de 3000 rivets par véhicule, ce projet représente à ce jour l'utilisation du rivetage auto poinçonneur la plus avancée du point du vue technique.

D'autres premières en terme de structure tout en aluminium comprennent une voiture à carrosserie brute et cadre de châssis en treillis en Europe, un camion à cabine brute aux États-Unis et des voitures monocoques à carrosserie brute en Europe et aux États-Unis.

Avec ce procédé permettant l'assemblage de matériaux différents, les perspectives d'évolution du design des véhicules s'ouvrent davantage, cela passant par un développement important.

Le design est aujourd'hui un argument majeur dans la réussite commerciale d'un produit. Son renouvellement et les innovations en la matière sont désormais des atouts maîtres.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

Le rivetage auto-poinçonneur est une technologie qui permet d'assembler des matériaux de nature et d'épaisseurs différentes. Le principe consiste à faire pénétrer un rivet creux par poinçonnage dans la ou les premières épaisseurs de matière, puis le faire s'évaser dans l'épaisseur inférieure sans perforer celle-ci, grâce à la reprise de l'effort par une matrice. On réalise ainsi un point d'assemblage en une seule opération, de haute résistance, vérification sans essai destructif, pas d'échauffement dans la zone d'assemblage, pas de préparation des surfaces à assembler, aucune émission d'étincelle, de fumée ou de gaz, procédé peu bruyant et faible consommation en énergie.

Le processus de rivetage se caractérise par un fonctionnement rapide et silencieux. Un cycle classique dure de 1 à 4 secondes.

Le rivetage auto-poinçonneur présente un certain nombre d'avantages par rapport à d'autres techniques d'assemblage te

- Rivetage de tôles de matériaux multiples et différents (acier, aluminium, plastique)

- Procédé non thermique pouvant être utilisé après le revêtement ou la peinture et en ne causant quasiment aucun dégât esthétique

- Faible consommation d'énergie

- Cycle de rivetage rapide

- Utilisation facile pour l'opérateur et respectueux de l'environnement (pas de chaleur ni de fumées, d'étincelles ou de déchets)

- Qualité homogène

- Assemblage vérifiable visuellement

- Compatible avec des adhésifs et des lubrifiants

Choix du type de rivet

Le choix d'un type de rivet pour une application donnée est dépendant de nombreux critères de performances.

Le développement de l'assemblage est le procédé permettant d'optimiser l'assemblage par rivets pour correspondre au mieux à l'application et garantir le résultat souhaité.

Quelques exemples d'exigences prises en compte pendant ce processus :

- Résistance statique de l'assemblage

- Résistance dynamique de l'assemblage (résistance à la fatigue)

- Solidité et durabilité

- Homogénéité de la résistance de l'assemblage (écart standard)

- Différences dans le type, la teneur et les propriétés des matériaux de base

- Résistance à la corrosion

- Absence, autant que possible, de transpercement de la feuille inférieure de l'assemblage par le rivet

- Assemblage par rivets accessibles par l'outillage

- Attrait visuel

- Affleurement des têtes

- Type de rivet couvrant toute une gamme de combinaisons de matériaux et d'assemblages

Un rivet est choisi en conjonction avec un outillage approprié et correspondant aux caractéristiques d'application. Voir l'exemple ci-dessous :

Toit amovible de la Porsche 911, fixation externe en aluminium sur les composants internes en aluminium.

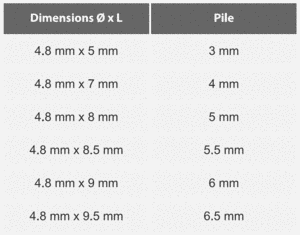

Longueur du rivet et diamètre de la tige

Les rivets auto-poinçonneurs sont disponibles en différentes tailles selon l'épaisseur cumulée des panneaux à fixer (pile). Pour la longueur préconisée des rivets, jusqu'à 3 mm d'épaisseur de l'assemblage, la longueur préconisée est de e + 2 mm et à partir de 4 mm d'épaisseur de l'assemblage, e + 3 mm. Le diamètre dépend du constructeur.Exemple de dimensions conseillées:

(source Jaguar/Land Rover)

Le revêtement du rivet

Les rivets sont en acier et leur revêtement est un alliage de Zinc, d'Etain et d'Aluminium (ZnSnAl), proche du Zamak. Ceci permet d'éviter la corrosion au contact des différents métaux à assembler.

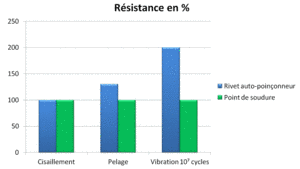

Comparaison rivet auto-poinçonneur/point de soudure

(Source VW)

Dans le cas du rivet auto-poinçonneur plein

Les rivets auto-perceurs en aluminium peuvent, à la différence des rivets en acier, faire l'objet d'un usinage mécanique ultérieur. La résistance de l'assemblage est toutefois inférieure à celle d'un assemblage réalisé par rivetage-poinçonnage.

Ce rivet est un élément optimal de liaison dans les cas où il est important d'assembler différents éléments métalliques minces et hautement sollicités :

- Pièces en aluminium ou en acier, tôles en acier résistant à la corrosion et aux acides.

- Assemblage d'éléments minces en aluminium avec tôles en acier.

- Assemblage de tôles épaisses et minces ; épaisseur de la tôle inférieure d'au moins 0,9 mm.

Caractéristiques

- Pose pratique affleurée des deux côtés.

- Auto poinçonnant, pas de problème de découpe du trou, coûts de montage réduits.

- Résistance mécanique élevée, force de traction d'environ 8000 N par rivet.

- Idéal pour des pièces à revêtement plastique ou des surfaces traitées.

- Adapté aux tôles d'acier, d'inox et d'alliages légers.

- Remplace le soudage par points. Pas de pollutions pour l'environnement.

- Intégration dans les chaînes de montage possible, un poste de travail séparé n'est pas nécessaire.

- La tête de rivet est couverte par la peinture. Pas de coût supplémentaire.

| Diffusion sur le marché | En première monte, la diffusion reste confidentielle, mais depuis peu, BMW impose le procédé de rivetage en après-vente sur toute sa gamme même sur les éléments en acier. |

|---|---|

| Constructeurs concernés | Principalement les marques prémium fabriquant des véhicules en aluminium ou mixte (acier/alu), BMW, Audi, Jaguar, Mercedes, Porsche, Ferrari. |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Non |

| Dispositif législatif en rapport avec l'innovation | Le rivetage est soumis à la norme DIN 8593 : Assemblage par formage sous-groupe 4.5.3 (assemblage par processus de rivetage). Instruction technique de l'OTC IT F6. |

| Contrôle technique | Par rapport à la soudure ou au clinchage, le rivetage auto-poinçonneur présente de nombreux avantages cités précédemment et à ce titre, il est promis à une utilisation de plus en plus fréquente, et comme le clinchage, les éventuelles défaillances d'assemblage avec rupture partielle, sont sanctionnées d'une contre-visite. |

| Mots-clés | Rivetage auto-poinçonneur, assemblage de différents matériaux |

Méthodes et pratiques

Aucune réparation n'est nécessaire sur ce type d'assemblage, c'est un assemblage très solide et très fiable. Les réparations se font uniquement en cas d'accident du véhicule, lors du remplacement d'un élément.

Il est néanmoins possible de remplacer un rivet auto-poinçonneur par un rivet de réparation.

Comment remplacer un rivet auto-poinçonneur ?

Il faudra changer les embouts de l'outil, mettre les têtes d'extraction. On se place ensuite au centre du rivet à extraire, le poinçon repousse le rivet.

Il faudra utiliser un rivet de réparation (Flow Form à droite de l'image).

Le rivet de réparation est plus gros, il faudra donc calibrer le trou à l'aide d'un autre ensemble poinçon/matrice, puis sertir le nouveau rivet.

| Entreprises concernées aujourd'hui | Véhicules industriels, Carrosserie / Peinture, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Carrossier et Peintre, Réceptionnaire |

Impact sur les compétences en atelier

- Connaître les propriétés des matériau (acier et aluminium)

- Connaître les méthodes d'assemblage en carrosserie

- Connaître les méthodes de remplacement d'un élément riveté

- Savoir exploiter la documentation technique

- Savoir réaliser un assemblage par rivetage

- Savoir mettre en œuvre les procédés de collage souvent associé au rivetage

Exemple d’outillage approprié

Les différents systèmes disponibles peuvent être utilisés avec des rivets conditionnés en vrac (sachet), ou sur une bande plastique.

Ne peuvent être remplacé par aucun autre système de fixation.

Les systèmes de pose utilisant l'énergie hydraulique, pneumatique ou électrique sont disponibles en différentes versions, adaptées aux besoins de chaque application.

Kit de Wieländer & Schill

À lire aussi dans la même section

Le pavillon soudé au laser

Le soudage laser est utilisé pour le soudage des tôles de toutes natures, même en aluminium.

Pour les structures en aluminium, on a envisagé, dès la phase de conception, la mise en œuvre de méthodes...

Le vissage Flowdrill

En 1923, dans un hangar du midi de la France, Jean-Claude de Valière essaya de mettre au point un outil qui devrait percer des trous dans la tôle en se servant de la chaleur frictionnelle au lieu de...

Le collage

Le collage des métaux a commencé vers 1942.

L'arrivée des matériaux composites, dans les années 1965 à 1975, pour lesquels le collage est la principale méthode d'assemblage et les exigences très...

Le clinchage

L'idée d'assembler des morceaux de métal sans apport par coupe et par fluage date du 19 ième siècle. Cependant à cette époque, personne ne réussit à fabriquer des outillages appropriés et durables, l...