- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

Le collage des métaux a commencé vers 1942.

L'arrivée des matériaux composites, dans les années 1965 à 1975, pour lesquels le collage est la principale méthode d'assemblage et les exigences très élevées de la recherche spatiale, ont encore fait progresser le collage à un rythme très rapide.

L'industrie automobile a commencé à utiliser le collage structural des métaux à partir de 1965-1970, d'abord pour le collage des raidisseurs de capots et de portes uniquement, puis pour le ferrage, et enfin depuis 1980 pour le collage, de plus en plus fréquent, de pièces composites, telles que celles de la carrosserie du Renault Espace (par exemple).

Comme souvent, les produits destinés à la réparation ne sont pas comparables à ceux utilisés en première monte, surtout dans leurs modes de séchage.

Parmi les principaux acteurs sur ce marché (Dow, Le Joint Français, 3M, Teronson, Sika), avec principalement deux grandes familles de produits :

- Les bi-composants à base de résine (époxydes en général) se présentent en cartouche comprenant les deux produits avec une extrusion simultanée au travers d'une buse mélangeuse, imposant dans certains cas un pistolet spécifique.

- Les mono-composants (polyuréthanes par exemple) sont conditionnés en cartouche unique ou en boudin. Un pistolet conventionnel est suffisant pour les utiliser.

- Innovation créatrice de nouvelles compétences

- Oui

- Innovation génératrice de nouvelles activités

- Oui

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

Le collage est un procédé dans lequel deux matériaux identiques ou non sont assemblés par un adhésif de façon solide et permanente. Les adhésifs constituent ainsi «des jonctions» entre les surfaces des substrats à assembler.

Les avantages :

- Préservation des structures et de l'esthétisme (pas de perçage).

- Amortissement des chocs et vibrations.

- Réduction du bruit.

- Allègement des structures (densité des adhésifs).

- Meilleure tenue à la fatigue.

- Protection corrosion des interfaces.

- Liaison étanche.

- Assemblage mixte.

- Meilleure répartition des contraintes.

Les limites du collage :

- Résistance à la température.

- Liaison indémontable.

- Pas de contrôle non destructif.

- Formation du personnel.

- Préparation de surface.

- Nombreux paramètres à contrôler (T°C, HR%, ratio).

Pour parler de collage et des théories de l'adhésion, il est nécessaire de connaître quelques termes propres au collage, en voici des exemples :

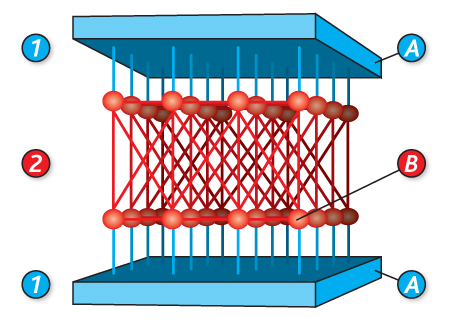

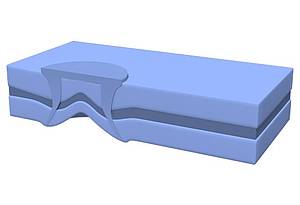

(1) Jeu d'assemblage, (2) Substrat 1, (3) Joint de colle, (4) Substrat 2

On distingue deux types de forces :

1. Forces de cohésion : elles sont directement liées aux propriétés mécaniques de l'adhésif et indépendantes des substrats à assembler.

2. Forces d'adhésion : elles sont le résultat des différentes interactions moléculaires à l'interface entre l'adhésif et les substrats.

(A) Substrats, (B) Molécules d'adhésion

Les sollicitations :

Un collage peut être soumis à différents types de sollicitations mécaniques, certaines ne sont pas conseillées.

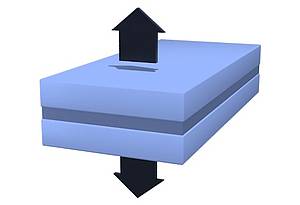

Traction/arrachement

Cas plutôt défavorable, à éviter, notamment dans le cas d'adhésifs ayant une adhésion mécanique pure.

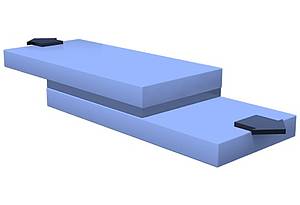

Cisaillement

Cas favorable, c'est le type de sollicitation le mieux supporté par les adhésifs. Il est d'ailleurs conseillé de prévoir ce paramètre dès la phase de conception d'un assemblage collé.

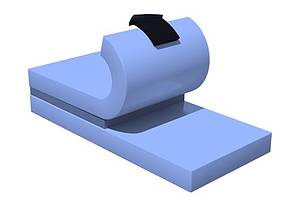

Clivage/pelage

Cas très défavorable, à éviter absolument, générant des contraintes en cascade. Risque important de rupture adhésive.

Pour éviter ce phénomène, le collage est utilisé en combinaison d'autre moyen d'assemblage (Rivetage, sertissage, vissage, soudage SERP).

Les risques :

Perte d'adhésion

L'accroche de l'adhésif sur le substrat n'est pas bonne. Mauvaise préparation de surface, énergie de surface trop faible, surface grasse, adhésif non adapté…

Rupture cohésive

L'adhésif s'est déchiré. Il a été utilisé au maximum de ses performances.

Pour obtenir le meilleur collage, les points suivants doivent être vérifiés :

- Compatibilité de l'adhésif avec les matériaux à coller.

- Compatibilité de l'adhésif avec les besoins de l'application.

- Mise en œuvre adaptée de l'adhésif.

Il n'existe pas de colle universelle alliant toutes les qualités à la fois.

Savoir coller, c'est trouver le bon compromis !

Comment améliorer le collage ?

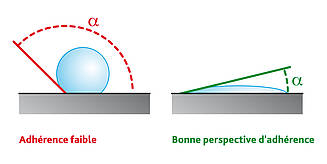

Énergie de surface :

L'adhésion d'un adhésif à un substrat est directement liée à l'énergie de surface de ces derniers. Pour obtenir un bon mouillage de la surface, l'adhésif doit avoir une énergie de surface inférieure à celle du substrat.

La préparation de surface :

Dans un protocole de collage, cette phrase est primordiale. En effet, même après avoir choisi l'adhésif le plus adapté à une application donnée, si la préparation des surfaces n'est pas correctement réalisée, les propriétés finales d'assemblage peuvent être aléatoires.

Nettoyage/dégraissage

Cette opération a pour but d'éliminer tous les résidus (graisses, poussières, eau,…) présents à la surface des substrats et pourraient être un obstacle à l'adhésion. Cette opération est indispensable quelle que soit l'application.

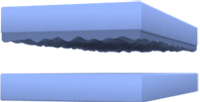

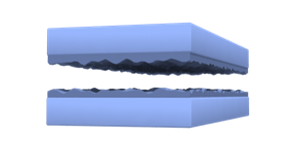

Amélioration de l'adhésion :

- Abrasion : une abrasion mécanique permet d'augmenter la rugosité de la surface et ainsi de favoriser une accroche mécanique.

- Flammage : oxydation de la surface du substrat par une brève exposition à la chaleur d'une flamme.

- Primaire : pour obtenir une meilleure accroche de l'adhésif sur un substrat, il est possible d'utiliser un primaire d'adhérence.

Les différents types de colles utilisés pour la réparation des carrosseries automobiles :

- Colle structurale : garantir la résistance à la fatigue des structures.

- Colle de calage : régler en hauteur les éléments et réduire les vibrations.

- Colle pour vitrage : permet d'augmenter la résistance mécanique et la stabilité de la torsion du véhicule.

Combinaisons d'assemblage :

Le collage est une technologie concurrente aux méthodes traditionnelles d'assemblage telles que : soudage/brasage, rivetage, vissage, boulonnage, sertissage/agrafage, emmanchement à force, à chaud ou à froid.

Il est parfois utilisé en combinaison d'autres techniques (ex. soudage par points, rivetage, vissage, clinchage...).

La combinaison rivet auto-poinçonneur/collage est un assemblage avec une bien plus grande résistance au pelage et au moins trois fois la force d'un rivetage seul.

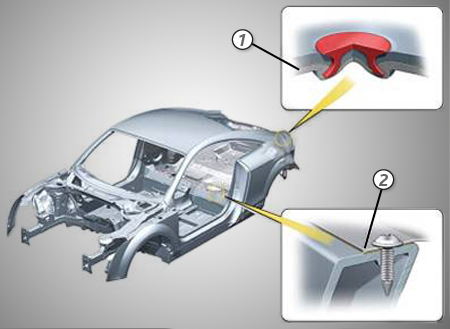

(1) Collage/rivetage, (2) Collage/vissage

| Diffusion sur le marché | Aujourd'hui, les colles structurales et de calage sont utilisés sur tous les types de véhicules. Parfois même, le collage remplace la soudure en après-vente. Quant aux colles pour vitrages, 100 % des pare-brises sont collés. |

|---|---|

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Non |

| Dispositif législatif en rapport avec l'innovation | Le collage doit répondre à la norme DIN 8593 - partie 8, Assemblage par adhésion, groupe 4-8. |

| Mots-clés | Collage, colle structurale |

Méthodes et pratiques

-

| Entreprises concernées aujourd'hui | Véhicules industriels, Carrosserie / Peinture, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Carrossier et Peintre, Réceptionnaire |

Impact sur les compétences en atelier

-

À lire aussi dans la même section

Le pavillon soudé au laser

Le soudage laser est utilisé pour le soudage des tôles de toutes natures, même en aluminium.

Pour les structures en aluminium, on a envisagé, dès la phase de conception, la mise en œuvre de méthodes...

Le vissage Flowdrill

En 1923, dans un hangar du midi de la France, Jean-Claude de Valière essaya de mettre au point un outil qui devrait percer des trous dans la tôle en se servant de la chaleur frictionnelle au lieu de...

Le clinchage

L'idée d'assembler des morceaux de métal sans apport par coupe et par fluage date du 19 ième siècle. Cependant à cette époque, personne ne réussit à fabriquer des outillages appropriés et durables, l...

Le rivetage auto-poinçonneur

Début des années 80, Keith Jones, fondateur de la société Henrob, découvre la technique du rivetage auto-poinçonneur à l'occasion d'un voyage d'affaires en Australie. Peu de temps après, il fait l...