- Innovation créatrice de nouvelles compétences

- Non

- Innovation génératrice de nouvelles activités

- Non

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

En bref

Le soudo-brasage MIG en soit n'est pas une nouveauté mais l'application à l'automobile est récente.

Cette innovation n'a pas de répercussion directe sur le consommateur, mais elle contribue largement à l'augmentation de la sécurité du véhicule par un meilleur comportement des pièces à la collision, le procédé de soudage ne modifiant que très peu les caractéristiques des métaux, ainsi qu'une meilleure résistance à la corrosion, la couche de protection de zinc n'étant que peu détruite grâce à la faible température de fusion du métal d'apport.

Cette technique, même si elle est robotisée dans les usines de montage, relativement simple et peu coûteuse à reproduire en après-vente.

- Innovation créatrice de nouvelles compétences

- Non

- Innovation génératrice de nouvelles activités

- Non

- Phase de développement de l'innovation

- Commercialisé depuis plusieurs années

- Date de création

- Date de mise à jour

Description détaillée

Le brasage et le soudo-brasage sont des opérations de liaison de deux pièces de même nature ou de nature différente, sans fusion des pièces, mais avec mouillage d'un métal d'apport fondu, ayant une température de fusion inférieure à celle des deux pièces de base.

Principe du brasage MIG :

- Arc électrique sous protection gazeuse inerte

- Pas de fusion du métal des pièces à souder (température de fusion du métal d'apport environ 950°C contre + 1500°C pour l'acier)

- Faible apport d'énergie (chaleur)

- Le métal d'apport se diffuse dans les métaux solide

- La liaison se produit uniquement en surface (les matériaux s'associent)

Domaine d'application :

- Acier doux, HLE et galvanisé

- Soudage par recouvrement (à clin)

- Bouchonnage de trous oblongs

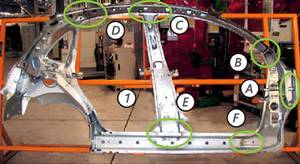

Exemple sur une Citroën C3 :

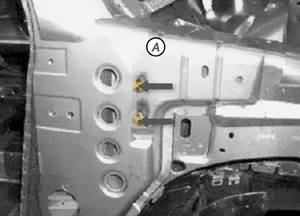

A. Liaison pied de caisse / côté d'habitacle

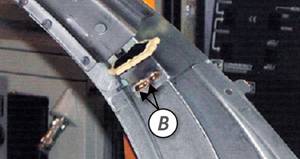

B. Liaison bas de caisse / pied avant

C. Liaison pied de milieu / brancard de pavillon

D. Liaison pied de milieu / doublure d'aile arrière

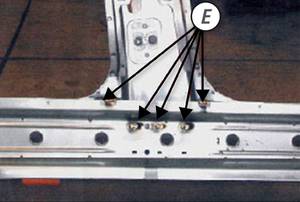

E. Liaison bas de caisse / pied de milieu

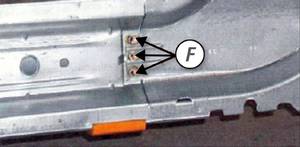

F. Liaison pied de caisse / doublure de montant de pare-brise

Machine et équipement :

- Poste à souder identique au soudage à l'acier

- Equipement spécifique du poste

Les fils de brasure MIG :

- Fils à base d'alliage de cuivre et d'éléments d'alliage, par exemple, Silicium, Aluminium, Zinc et Manganèse.

- Types de fils les plus répandus :

- Cu Si 3 ou 6

- Cu Al 8 ou 10

Le transport du fil :

- En comparaison avec le fil acier, les fils de brasage sont plus tendres.

- C'est pourquoi, il y a des particularités pour le transport de ces fils :

- Il doit être libre d'usure

- En général, on utilise des galets en alu

- 4 galets avec une pression faible

- Une gaine en Téflon

- La gaine doit toujours aller au plus près de la bobine

- Le moins possible de jeu dans la gaine (respecter les diamètres intérieurs)

- Longueur maxi jusqu'à la torche, 4 mètres

Les gaz de protection:

L'argon est le gaz de protection inerte le répandu.

Avantages :

- Stabilité de l'arc

- Diminution de projections

- Diminution de l'apport de chaleur

- Bon aspect du cordon

- Bon comportement à la chaîne

Influence du transfert de l'arc électrique :

- La brasure MIG des tôles zinguées peut être effectuée en arc court ou en courant pulsé

- Quelques tendances :

- L'arc court échauffe moins le support avec une vitesse de fil et de soudage identique

- Avec le courant pulsé, les cordons sont plus plats et plus larges

- Les projections sont minimales avec les deux procédés

- Concernant la porosité, aucune influence significative n'est reconnaissable aux deux procédés

Les matériaux pouvant être brasé au MIG :

- Tôle zinguée (électro zingué, galvanisé à chaud, etc.)

- Aluminium spécifique (Al + 10% Si)

- Galfan (95% Zn + 5% Al)

- Galvalume (55% Al + 45% Zn)

- Galvanead (après le bain de zinc se produit un traitement thermique)

Appréciation :

- Pas d'assemblage bord à bord car pas de fusion du support

- Peu d'altération de la résistance du métal

- Charge thermique et risque de corrosion faible

Une bonne qualité de brasure se distingue par :

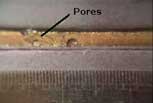

- Aucune formation de pores

- Maintien des caractéristiques mécaniques

- Aucune formation d'éclaboussures

- Destruction minimale de la couche de zinc dans la zone de soudure

- Aucune entaille sur les bords

Les avantages de la brasure MIG sur tôles zinguées :

- Moins de déformations grâce un apport réduit de chaleur

- Aucune altération fondamentale du support

- Aucune corrosion du cordon de soudure

- La couche de zinc subsiste en grande partie (grâce à une faible évaporation et l'effet cathodique de la couche de zinc)

- Ainsi aucune finition nécessaire quant à la reconstruction des couches de zinc

- Grande vitesse d'exécution (jusqu'à 2m/mn)

- Réduit les risques de fissures

- Formation de pores réduite

- Modifications de structure réduite pour l'acier à hautes résistances

- 1/3 de solidité supplémentaire pour le bouchonnage de trous longs ou oblong grâce à un effet de capillarité de la soudure

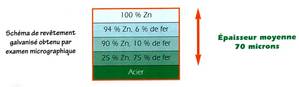

Qu'est-ce que le zinc ?

- Le zinc sert de couche de protection sur un matériau qui risque la corrosion

- Cependant le zinc est aussi un élément d'addition

- La température de fusion est 419,4°C

- La température d'évaporation est d'environ 900°C

- L'oxyde de zinc fond à 2000°C

- Avant il fallait éliminer la couche de zinc avec un décapant, cette opération n'est plus nécessaire

La volatilisation de protection de zinc

La détérioration de la protection de zinc sur les abords immédiats du cordon a été étudiée. L'épaisseur de la couche de zinc a été mesurée sur les deux faces des deux tôles. La comparaison a été faite entre une soudure MAG et une brasure MIG avec des paramètres de soudure similaires.

Le résultat est clair, on voit le bénéfice d'une température de soudage moins élevée de le brasage MIG, l'évaporation du zinc sur le dessus de la tôle est de 55 % plus faible qu'avec la soudure MAG et que le brasage MIG évite la détérioration de la protection de zinc sur l'envers du cordon. Avec le brasage MIG, il n'y a aucune zone où la protection de zinc est entièrement évaporée, on constate uniquement une réduction de la couche de zinc qui a diminué en épaisseur sur l'envers du cordon, alors que pour le soudage MAG, 5 à 6 mm de tôle ne sont plus protéger. Il en résulte qu'un assemblage en brasage MIG oppose une meilleure résistance à la corrosion.

| Diffusion sur le marché | A ce jour, la tendance est à la diminution de l'utilisation de ce type de soudure dans la construction automobile. Ce qui n'est pas le cas en après-vente, où de nombreux réparateurs utilisent le soudo-brasage. |

|---|---|

| Constructeurs concernés | Tous les constructeurs utilisent les soudo-brasages MIG à des degrés divers et à de multiples endroits de leurs véhicules. Opel a depuis longtemps intégré cette technique d'assemblage dans ces méthodes de réparation en après-ven |

| Innovation engendrant des entretiens | Non |

| Innovation engendrant des réparations | Non |

| Dispositif législatif en rapport avec l'innovation | Le fil de soudage doit répondre à la norme DIN 1733. |

| Contrôle technique | Le soudo-brasage MIG n'entre pas dans le champ d'application du contrôle technique. |

| Mots-clés | Cupro, soudo brasage |

Méthodes et pratiques

Aucune réparation n'est nécessaire sur ce type d'assemblage, c'est un assemblage très solide et très fiable. Les réparations se font uniquement en cas d'accident du véhicule, lors du remplacement d'un élément et d'après les recommandations du constructeur.

On soude uniquement les endroits préconisés par le constructeur et selon la méthode suivante :

- Le travail se fait sur un support propre (décapé et non gras)

- Réglage intensité faible, si possible en arc court

- Arc électrique de faible température

- Le métal d'apport coule dans la fente entre les pièces à assembler (fente de brasage)

- Après refroidissement, le métal d'apport assure une liaison rigide et permanente

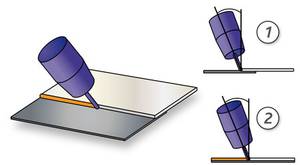

Ce qui signifie pour le soudeur :

- Dans la pratique, gestuelle semblable à la soudure MAG

- Position de la torche légèrement pénétrante

1. Angle de travail 20° 2. Angle de progression 20°

Ne pas oublier les protections individuelles (gants et masque de soudage) et du véhicule (mise en sécurité et couverture anti-feu).

| Entreprises concernées aujourd'hui | Carrosserie / Peinture, MRA, RA2, RA1 |

|---|---|

| Métiers concernés | Carrossier et Peintre, Réceptionnaire |

Impact sur les compétences en atelier

- Connaître le matériau acier (propriétés, caractéristiques,...)

- Connaître les techniques de soudage MIG/MAG

- Savoir exploiter la documentation technique

- Savoir remplacer un élément soudé

- Savoir équiper et régler un poste MIG

- Savoir mettre en œuvre les techniques de brasage MIG

Exemple d’outillage approprié

Le matériel utilisé pour la soudo-brasage MIG est identique à celui que l'on trouve dans tous les ateliers de carrosserie, c'est-à-dire un bon poste à souder MAG, qu'il faut transformer :

- Remplacer la gaine acier par une gaine en téflon, pour éviter l'oxydation du fil dans la gaine

- Remplacer la bobine de fil acier par une bobine de cupro-aluminium ou cupro-silicium

- Remplacer la bouteille de gaz binaire (argon + CO2) par une bouteille de gaz inerte (argon)

Ou plus simplement un poste MIG qu'on utilisait pour le soudage de l'aluminium, équipé d'une bobine de fil de soudo-brasage.

L'évolution des technologies dans le matériel de soudage, notamment avec l'introduction de la synergie (pilotage électronique des paramètres de soudage) et du courant pulsé (qui optimise le mode transfert, c'est-à-dire la façon dont le fil fond dans le bain de fusion, et qui garanti une meilleur homogénéité et de meilleurs caractéristiques au cordon de soudure), nous permettent de penser que l'achat d'un poste à souder de ce type est certes un gros investissement, le coût de ces appareils étant relativement élevé, mais nécessaire au vue des nouvelles normes en matière de réparation, et bien sûr la qualité et le confort de travail sont indéniables.

Plusieurs fabricants ont mis sur le marché des postes à souder spécifique, et même certains des bi-cupro, duo-mig. Ils permettent ainsi d'avoir plusieurs utilités pour un seul appareil.

À lire aussi dans la même section

Le pavillon soudé au laser

Le soudage laser est utilisé pour le soudage des tôles de toutes natures, même en aluminium.

Pour les structures en aluminium, on a envisagé, dès la phase de conception, la mise en œuvre de méthodes...

Le collage

Le collage des métaux a commencé vers 1942.

L'arrivée des matériaux composites, dans les années 1965 à 1975, pour lesquels le collage est la principale méthode d'assemblage et les exigences très...

Le vissage Flowdrill

En 1923, dans un hangar du midi de la France, Jean-Claude de Valière essaya de mettre au point un outil qui devrait percer des trous dans la tôle en se servant de la chaleur frictionnelle au lieu de...

Le clinchage

L'idée d'assembler des morceaux de métal sans apport par coupe et par fluage date du 19 ième siècle. Cependant à cette époque, personne ne réussit à fabriquer des outillages appropriés et durables, l...